プレス部品の製造では、従来の金型を順送金型と置き換えることで、部品コストを大幅に削減できる場合があります。先進国では車体部品の30~40%が順送金型を用いて製造されています。中国では現在10%程度ですが、業界の成熟化やコスト競争力の高まりとともに、順送金型の需要が急増しています。そのため部品形状が複雑であっても、高額なトランスファーライン金型よりも順送金型が活用される傾向にあります。本稿では、中国の順送金型工場がデジタルの工程計画の導入を通じて課題に取り組んだ事例をご紹介します。

スタートアップ: 入札準備

長年の経験を有する順送金型サプライヤーの多くは、コストの見積もりや入札準備に関する独自の手法を確立しています。どの会社であっても、通常の見積もり作成は素早く簡単に行っていますが、その反面、その品質は担当エンジニアの能力に大きく依存するという難点があり、またCADやCAEに関する十分な知識も必然的に求められます。

これらの点を踏まえて、オートフォーム社では順送金型のストリップの最適化と機能改善を行い、以前のバージョンでは迅速な対応が難しかったフィージビリティ解析の抜本的な変更を行いました。

事業価値

中国蘇州市にある国内向け順送金型サプライヤーYJ社の事例を紹介します。年間1500個以上の部品、1日平均にして5個の部品の入札を行う同社では、入札業務を数名で担当しています。

AutoForm順送金型ソリューションの導入から、YJ社では年間2400時間以上の工数削減を達成しています。

また、後段階でプロジェクトが実施される場合、見積もりに使用したフィージビリティのファイルを継承して使用することができます。その間に製品に変更が生じたとしても、ウェブやすべての機能が自動調整されるため、同じファイルでそのままプロジェクトを継続できます。エンジニアは最初から作成し直す必要がないため、作業時間を大幅に短縮することが可能になります。

セカンドステップ: フルストリップ工程の検証

フルストリップの工程検証を行う3通りの方法

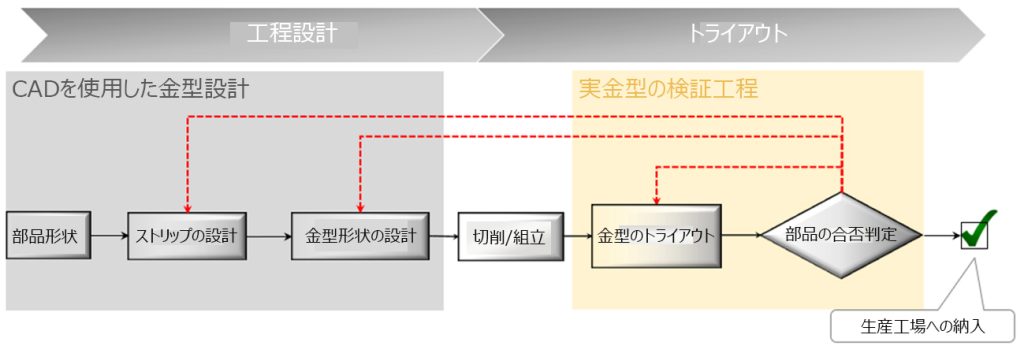

1. CADで金型設計のみ実施し、バーチャルでの検証は行わない — 簡易的な小型部品のみに適用できますが、トライアウト、再切削のループ、金型の品質は保証されません。

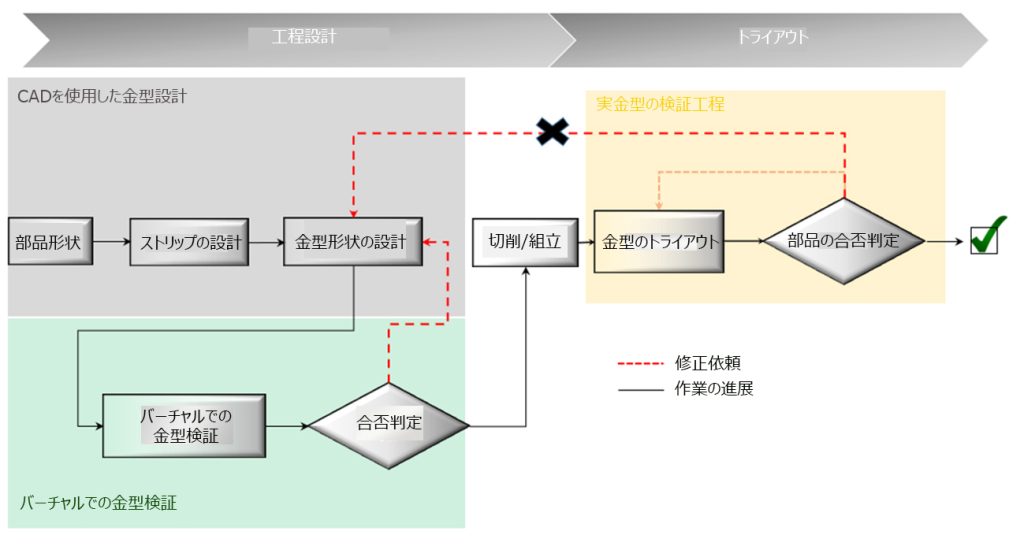

2. CADで金型を設計し、バーチャルで金型を検証 — 金型のトライアウトや再切削のループを削減できますが、CADの設計に膨大な時間を要します。

2. CADで金型を設計し、バーチャルで金型を検証 — 金型のトライアウトや再切削のループを削減できますが、CADの設計に膨大な時間を要します。

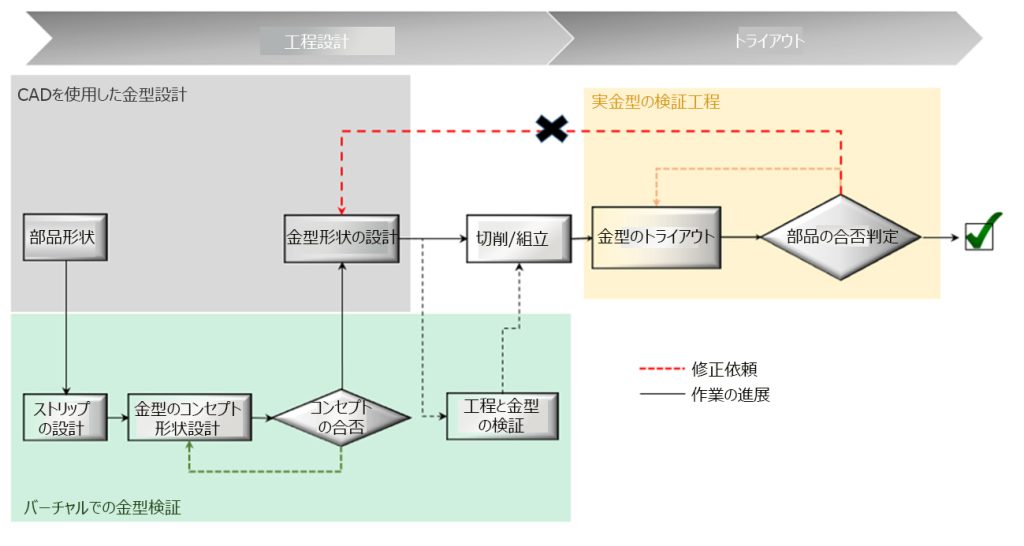

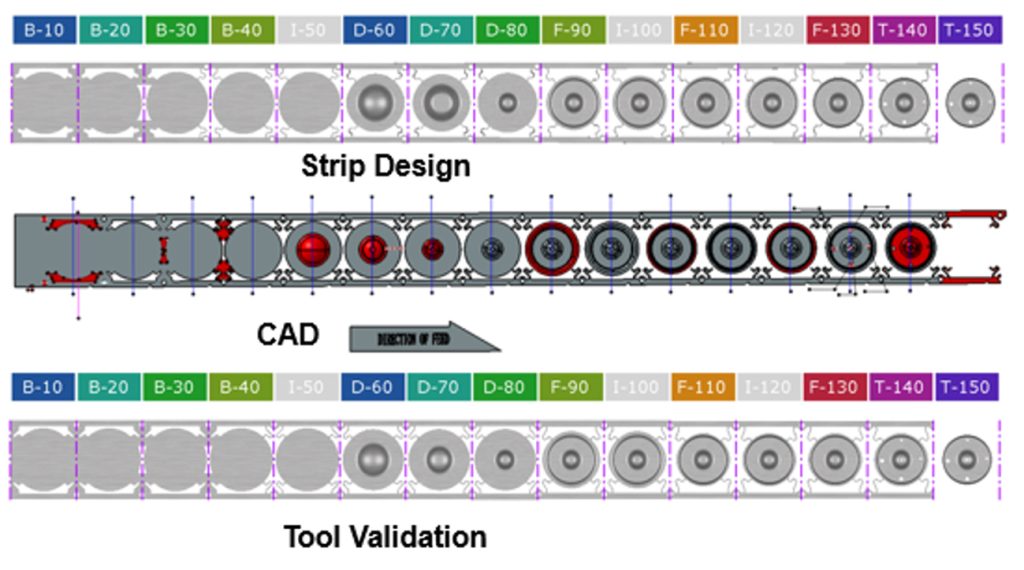

3. 金型の検証とストリップコンセプトの検討をバーチャル行い、CADの設計と組み合わせる — シミュレーションソフトウェアでストリップをパラメトリックに設計できます。そして作成した金型を使用して、シミュレーションを素早く設定できます。シミュレーションが完了すると、CADでトライアンドエラーを繰り返すことなく、ストリップを設計できます。

YJ社の金型工場でのデジタル工程計画の導入

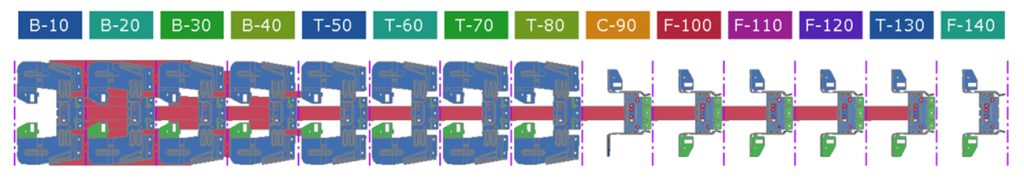

金型サプライヤーのYJ社は、AutoFormを活用したデジタル工程計画の導入試験を、同社の順送金型プロジェクトで実施しました。対象部品は一般的なマルチドローの順送金型で設計されたものです。まずAutoFormソフトウェアで、ストリップのフィージビリティ検討と結果評価を行い、ストリップの基本設計まで完成させてから、CADにてストリップの設計を行いました。デジタル工程計画を活用すると、従来のワークフローとの比較において、エンジニアリングや設計に費やす時間が50%削減されました。それと同時に、顧客の満足する材料歩留まりを達成しました。その後、金型のトライアウト工場で、金型の切削と試験を行ったところ、デジタルエンジニアリングの段階ですべての不具合が予測および解消されていたため、トライアウトは非常に良好な結果を収めました。最初はトリム金型なしで、次にはストリップレイアウト全体で、2回のトライアウトを行うのみでした。金型の再切削を行わずとも、部品品質の合格率は100%に達しました。

YJ社テクニカルマネージャーの李氏は、次のように語っています。 「順送金型のストリップを設計する際には、まずCADで設計し、それをCAEで検証するという当社独自のワークフローがあります。作業効率化を進めるにあたり、このサイクルをいかに早めるかということを重視してきました。しかし今回のプロジェクトを通じて、このようにAutoFormを有効活用できると学んだことは大きな発見でした。今後、順送金型の設計にAutoFormを使うことで、作業効率は30%以上の改善を見込むことができるでしょう」

YJ社テクニカルマネージャーの李氏は、次のように語っています。 「順送金型のストリップを設計する際には、まずCADで設計し、それをCAEで検証するという当社独自のワークフローがあります。作業効率化を進めるにあたり、このサイクルをいかに早めるかということを重視してきました。しかし今回のプロジェクトを通じて、このようにAutoFormを有効活用できると学んだことは大きな発見でした。今後、順送金型の設計にAutoFormを使うことで、作業効率は30%以上の改善を見込むことができるでしょう」

金型工場でデジタル工程計画を有効活用することによって、エンジニアリングやトライアウトの時間を短縮できるだけでなく、部品形状が複雑であっても、品質の高い部品を提供することが可能になります。すなわち、急成長を続ける中国の順送金型市場において、高いシェアを効率的に獲得することができます。