近年、フロントローディングという概念と共に、バーチャルでいかに早く・安く・正確に“ものづくり“を行っていくかが、重要視されています。現在、オートフォームが関わるプレス成形シミュレーションは、型製作補助ツールから、必要不可欠かつ高度な精度を要求されるツールになっています。

同時に、シミュレーションを含む、DX、デジタル試作、Industrial 4.0、モデル・ベース・デザイン、IoT等のデジタル化やデジタル・ツールの進化も、開発業務に要求されています。

しかしながら、自動車業界の課題は、デジタル化だけではなく、開発サイクルの短縮、環境と安全基準、CASE開発などのリソース増加、人材不足、コロナ対策などによる業務形態の変化が発生しました。そのため、今までの作業形態では、簡単に対応・解決できなくなっています。

成形シミュレーションは、従来のエンジニアリング業務の品質を向上させるだけでなく、他の課題も解消できるツールとしての可能性があるかもしれません。リソース不足、特に深刻な人材不足問題に対するソリューションとして、AutoForm-Sigmaのポテンシャルを探ります。

【現状】

ものづくりにおいて、物理的な問題に関わるコストと時間は、共通な課題です。そのため、バーチャルによるエンジニアリングの解決は当たり前となり、シミュレーションはもはや必須業務・必須情報になっています。

一方で、シミュレーションのリソース(経済的や設備、使用者等)問題も存在しています。特に、使用者に至っては、経済的・設備問題が解決しても、対応できるエンジニアの確保が、大きな課題となっています。その課題は、オペレーター不足から検討・評価可能人員まで広範囲にわたります。

一般的に、シミュレーションというエンジニアリング(初期検討)業務は、開発車種がデータ化された時点でスタートします。この場合、設計データへの関与は、Feasibility Study業務とその結果のFeedbackが主となります。

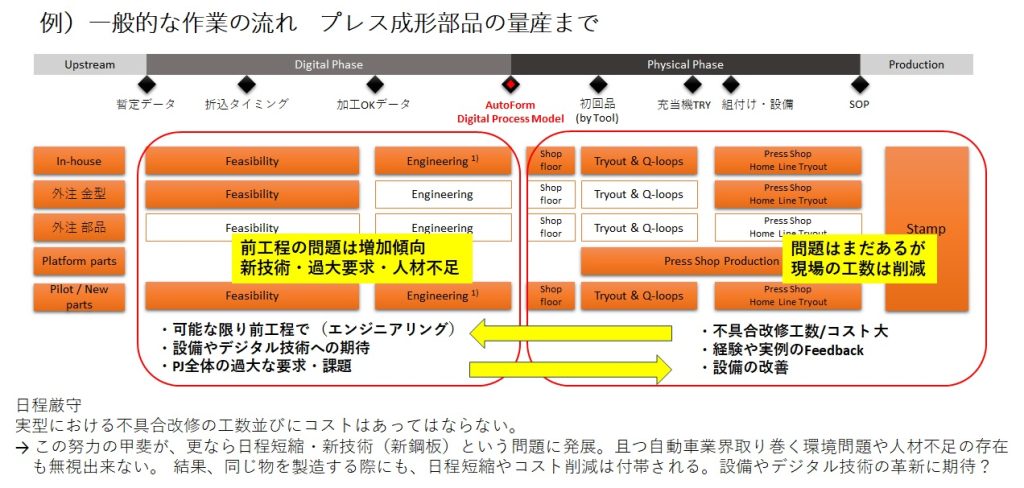

図1 一般的な作業の流れ

図1(一般的な作業の流れ)を例に考察します。エンジニアリング工数は、フロントローディングが成功すればするほど、作業工数は拡大しますが、工場における問題は削減できます。しかしその削減工数を、エンジニアリング部門へ移行されるケースは少ないです。理由として、必要以上の工数が存在していたこと、ならびに改善工数もいまだ存在しているからです。またシミュレーション技術が飛躍すると、期待・課題・要求も高くなります。かつ新規開発車種における、コスト低減や日程削減も必然です。しかしながら、その要求に応えるリソースは、現状維持以上は見込めないことが多いです。シミュレーションの側面では、解析時間が進歩することで、数多くの解析が可能になります。以前は、解析時間を、結果の評価やレポート、ならびに形状変更依頼等の作成時間に充てていました。しかしながら、解析時間の短縮が、その時間を奪うことになります。さらにEVモデルの同時開発もあって、検討部品数は増加傾向にあります。同じ期間内に、検討部品数が増加した場合、現行のリソースでは無理が生じます。

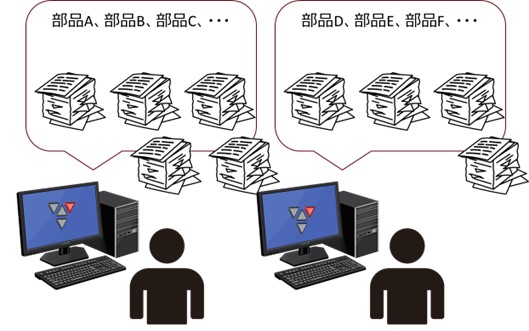

図2(シミュレーション作業スタイル事例)は一般的なシミュレーション業務スタイルを示します。ここで、実際の作業を考えてみました。複数部品の検討がある場合、注力が必要な部品としない部品に分ける事が出来きます。同時に工数や負荷を考慮し、外注するかも検討することになります。その際、現設備や現エンジニア数を含めた環境も考慮しなければなりません。

図2 シミュレーション作業スタイル事例

エンジニアリング作業を強化するために、お金を厭わず、設備と即戦力の人材を確保できれば理想であります。しかしそこにリソース不足が存在します。そこでAutoForm-Sigmaを運用して最高の状態を構築してみるました。

【提案】

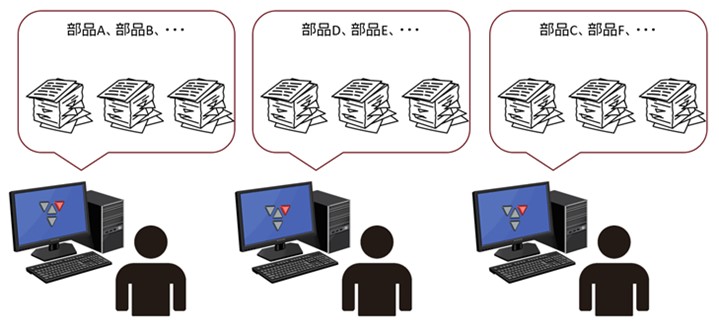

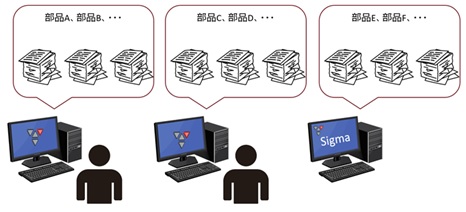

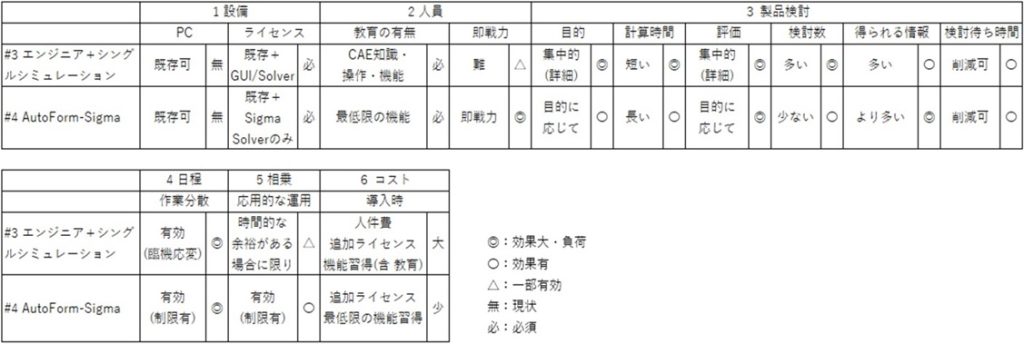

図2に対し、必要なリソースを満たす状態を図3(#3 エンジニア+シングルシミュレーション)、ソフトウエアAutoForm-Sigmaのみの追加を図4(#4 AutoForm-Sigma)とし、不足分のリソースを担うことができるかを考察します。

AutoForm-Sigmaは大きく分けて2つの運用法があります。(商品の詳細説明は割愛)

1.分析的な工程改善:工程ならびに設計パラメータに幅を持たせる事で、

分析的に工程を改善。

2.ロバスト解析:生産中に制御できない因子による影響を可視化。

このシミュレーション機能は、定義したパラメータ範囲を網羅するために多数の計算を実施します。その結果から分析的に解決、もしくは起こりうる状況を計算数以上の情報として提供してくれます。そのため、通常のシミュレーションと比べると、全体の計算時間はかかります(シングルシミュレーションの結果含む)。この計算時間は、一部の繰り返し作業を代替するもので、担当者のエンジニアリング作業と並行して実施することができます。

図3 #3 エンジニア+シングルシミュレーション

図4 #4 AutoForm-Sigma

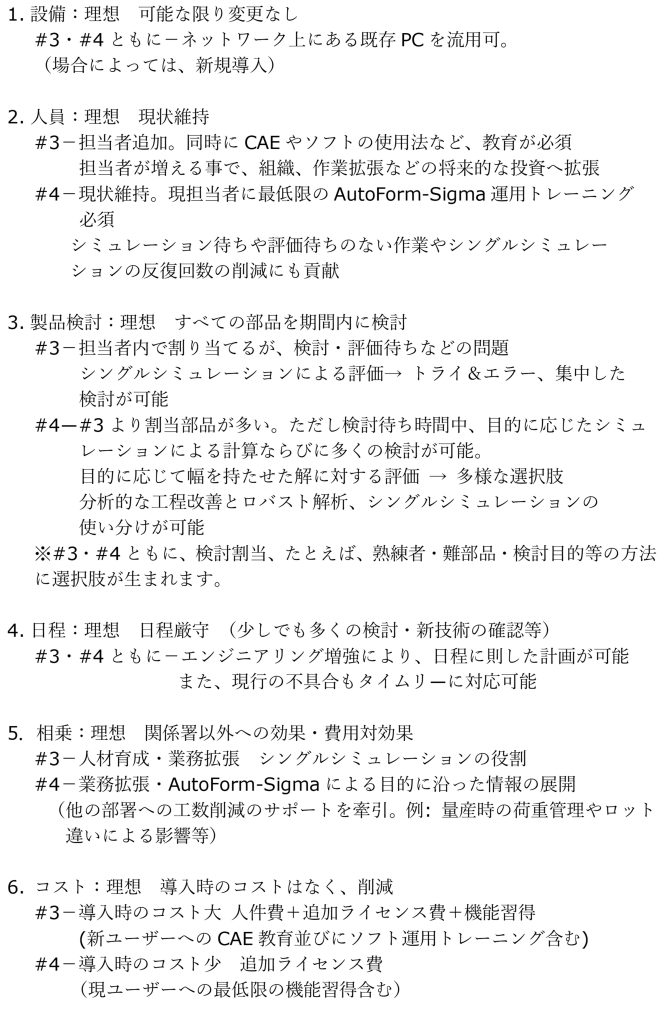

上記内容を表1(#3と#4の期待される効果とコストの簡易比較)で確認すると、パフォーマンス並びにコストにおいて、AutoForm-Sigmaの運用は、十分期待に応えられることが判かります。

表1 #3と#4の期待される効果とコストの簡易比較

【まとめ】

限られたリソースの中で、最適な成果を上げることは、非常に難しいです。今回のテーマ、“不足するリソースを担う“は、今までもエンジニアリング部門で、シミュレーションソフトが代行してきました。その功績は、技術員無くしては語られません。先に述べたように、昨今の自動車業界の課題は、常に高い要求が付きまといます。この実情から、シングルシミュレーションの追加だけでは、リソース不足並びに数ある課題の両方を、解決するには限界があります。

また、シニア層の退職も増えています。それによりシニア層の知見に頼ることも難しくなります。そのため、標準やテンプレートなどの規定設定が、今以上に重要になります。AutoForm-Sigmaの設定は、標準設定やカスタマイズ設定が有効に使用できるため、ヒューマンエラーの無いスムーズな設定が、工数削減やリソース不足の対策に有効となります。

現技術員の部品検討時間と同時並行で、シングルシミュレーションでは確認できない解や情報を獲得し、効果的な情報提供の相乗効果も期待されます。つまり、シングルシミュレーションと技術員を単純に追加するよりも、安価で容易により多くの業務をこなすことができます。人員の追加が見込めない今、AutoForm-Sigmaの導入が最も現実的なリソース不足解決の手段なのではないでしょうか。