2025年10月31日(金)、ベルサール秋葉原にてAutoFormユーザー会議「AutoForUm 2025」を開催いたしました。ユーザー事例発表のひとつとして、三菱自動車工業株式会社 板金樹脂生産技術部の中川 直哉様より、鉄材料のTriboForm適用による影響調査についてご講演いただきました。本記事では発表内容の概要をお伝えします。

三菱自動車工業株式会社は、世界中の人々の冒険心を呼び覚ます「Drive your Ambition」をブランドメッセージに掲げ、世界各地に広がる販路を通じてグローバル市場で事業を推進する魅力あふれる自動車メーカーで、環境への配慮や持続可能な社会の実現にも積極的に取り組み、伝統と革新を融合させた製品づくりで未来へと力強く走り続ける企業です。

「鉄材料のTriboForm適用による影響調査」

1. 背景

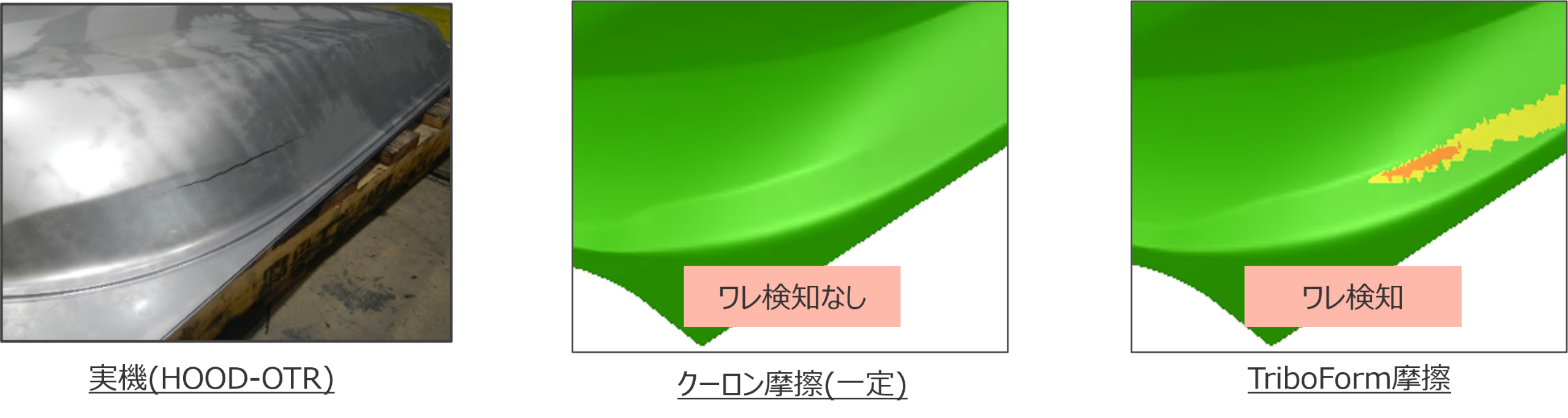

部品“HOODOTR”で、実際の金型による初回トライにおいて絞り成形時にワレ不具合が発生。絞り成形には全周ロックビード工法を用いているが、事前の工法検討時のCAE解析では検知できていなかった“未検知ワレ”であったことが問題となった。

全周ロックビード工法は歩留まり向上および成形安定性などの観点により積極的に採用していきたい一方で、ワレ不具合が発生してしまうと流入調整が不可能な工法のため、ワレ不具合対策に多くの工数や費用がかかるリスクがある。CAE解析の予測精度を向上させ、“未検知ワレ”ゼロを達成する必要がある。

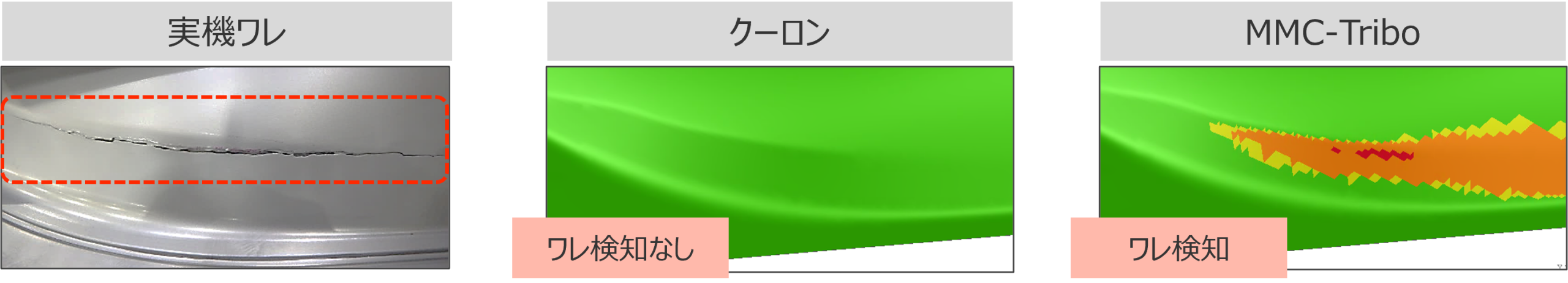

工程設定や材料物性、金型サーフェスなど様々な要因を考える中で、AutoForm提供のプリセットされたTriboForm摩擦モデルを用いて、クーロン摩擦では無くTriboForm摩擦でのシミュレーションを実施した。結果として、クーロン摩擦では未検知だったワレ不具合がTriboForm摩擦では検知することが出来た。よって摩擦、特にTriboFormに着目し本格的に検証を進めていくことになった。

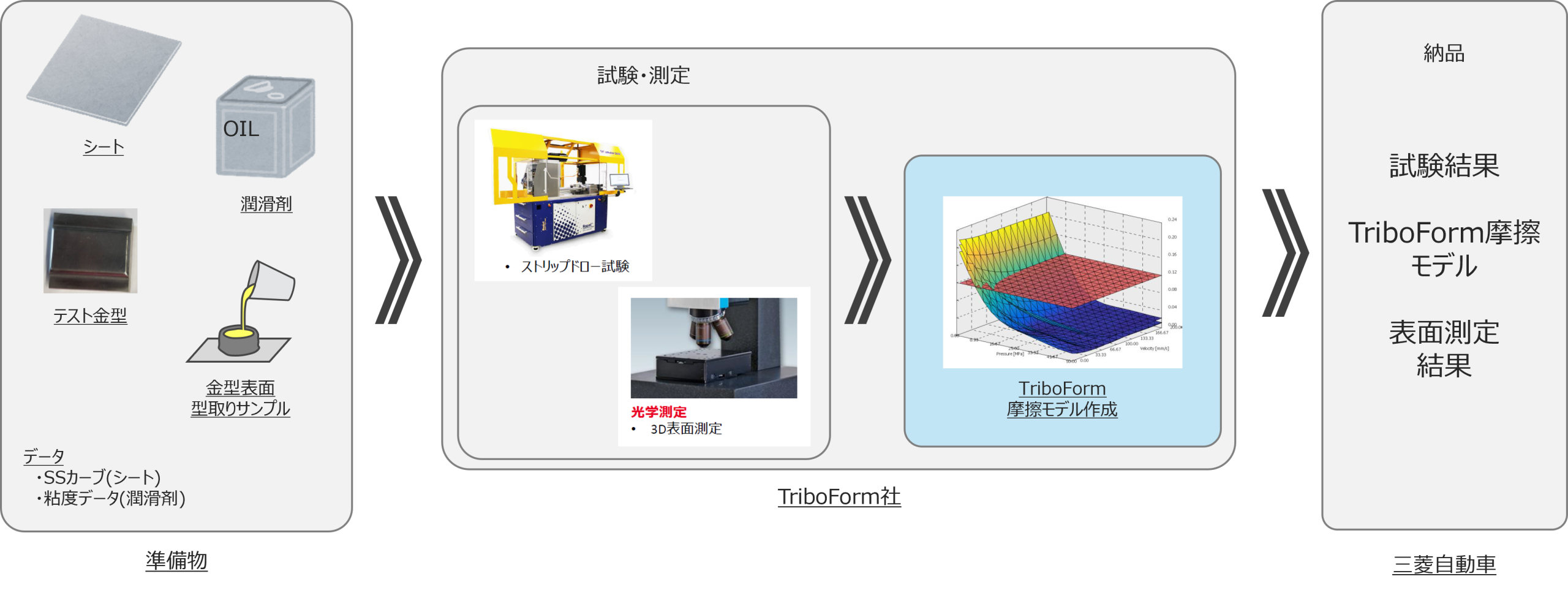

2. TriboForm摩擦モデルの作成

検証を進めるにあたり、AutoForm提供のプリセットされたTriboForm摩擦モデルを使用するのではなく、まず三菱自動車での金型づくりに則した摩擦モデルの作成をおこない、それを基に検証を進めることとした。

三菱自動車にてシート材や潤滑剤など様々な資材、およびそれに付随するデータを準備しTriboForm社へ送付。TriboForm社にてスライド試験や表面測定を実施し、三菱自動車独自のTriboForm摩擦モデルを得た。

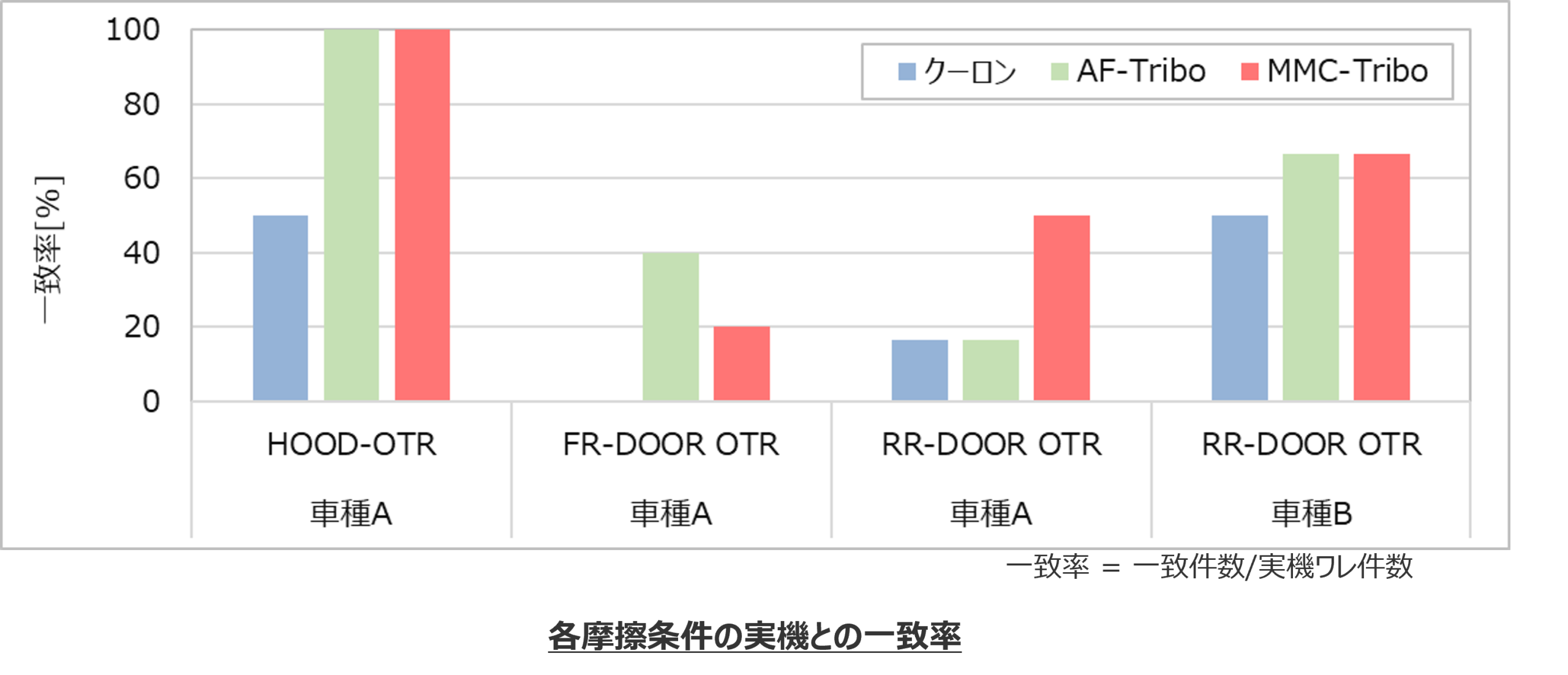

作成されたTriboForm摩擦モデルを使い、4つの異なる部品型(HOOD OTR、FR-DOOR OTR、RR-DOOR OTR車種A、RR-DOOR OTR車種B、すべて全周ロックビード工法使用)においてシミュレーションを実施し、各初回トライ結果とのワレ一致率を算出した。

作成されたTriboForm摩擦モデルを使い、4つの異なる部品型(HOOD OTR、FR-DOOR OTR、RR-DOOR OTR車種A、RR-DOOR OTR車種B、すべて全周ロックビード工法使用)においてシミュレーションを実施し、各初回トライ結果とのワレ一致率を算出した。

※AutoForm提供のプリセットされたTriboForm摩擦モデル(以下AF-Tribo)、三菱自動車独自のTriboForm摩擦モデル(以下MMC-Tribo)

結果として、MMC-Triboを適用することにより一致率が向上するものと向上しないものがあることが分かった。この結果を基に一致/不一致の要因をさらに調査していくことにした。

3. ワレの要因調査とシミュレーションでの再現

要因調査にはAutoForm-Sigmaを用い、複数のシミュレーション設定値に幅を持たせることで、どのデザインパラメータが、どの程度、部品の品質に影響を及ぼすかを特定する。プレス機/材料/金型の各項目の中から影響因子の洗い出しをおこない、トライボロジの領域であること、AutoForm-Sigmaの変数として設定可能であることを条件とした変数選定をおこなった。

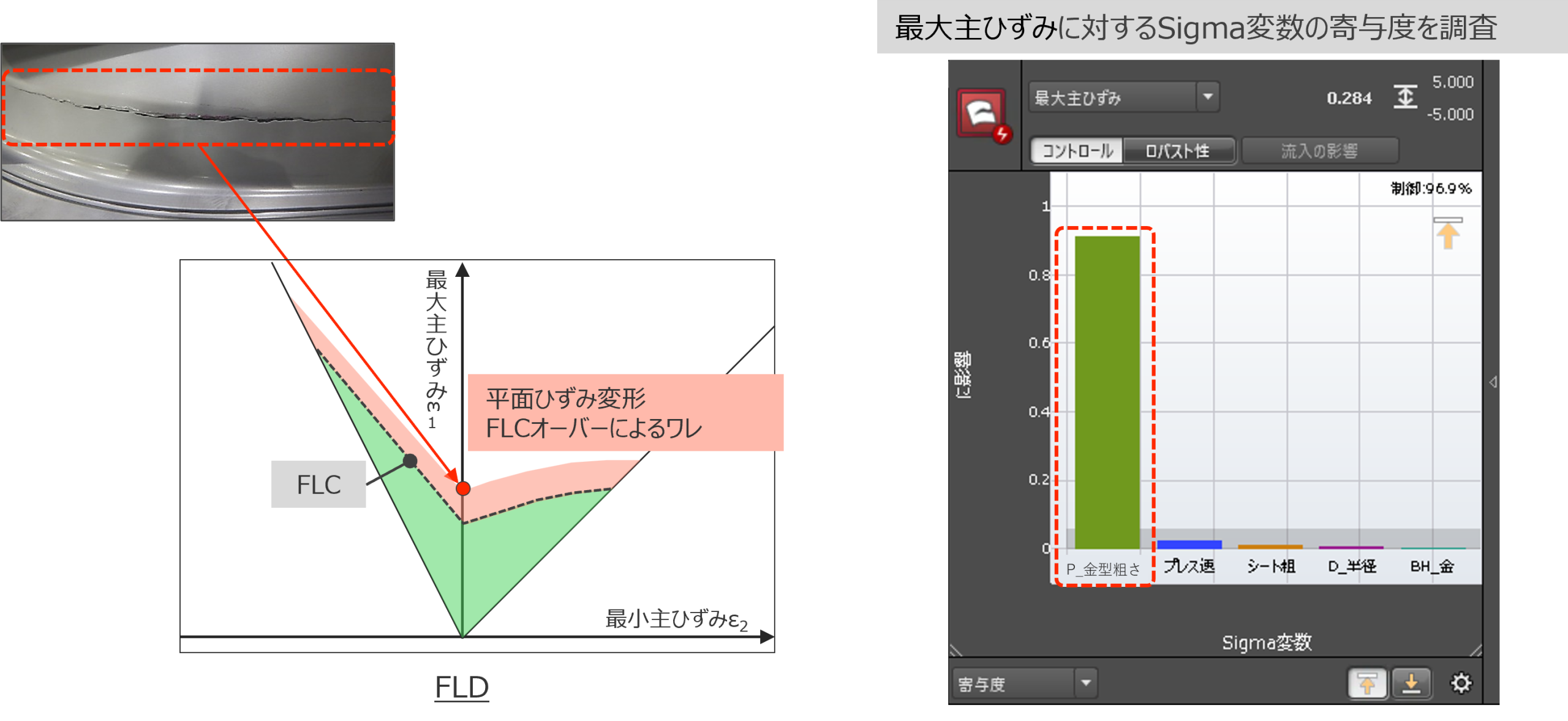

【HOOD-OTR】

まず一致率の高いHOOD-OTRについて、車体前側コーナーのワレで比較すると、クーロン摩擦ではワレ検知なし、MMC-Triboではワレを検知している。

事前に選定した影響因子をすべてSigma変数化し、要因調査を行った。該当の車体前側コーナーのワレは平面ひずみ変形で、FLCオーバーによるワレである。最大主ひずみに対するSigma変数の寄与度を確認し、該当部のワレについてはパンチ金型粗さの寄与度が最も高いことが分かった。

その後も様々な調査を進めた結果、4つの異なる車種で最もHOOD-OTRの一致率が高かった理由は、パンチ金型粗さが実金型の金型粗さに近かったことが要因であると推察した。

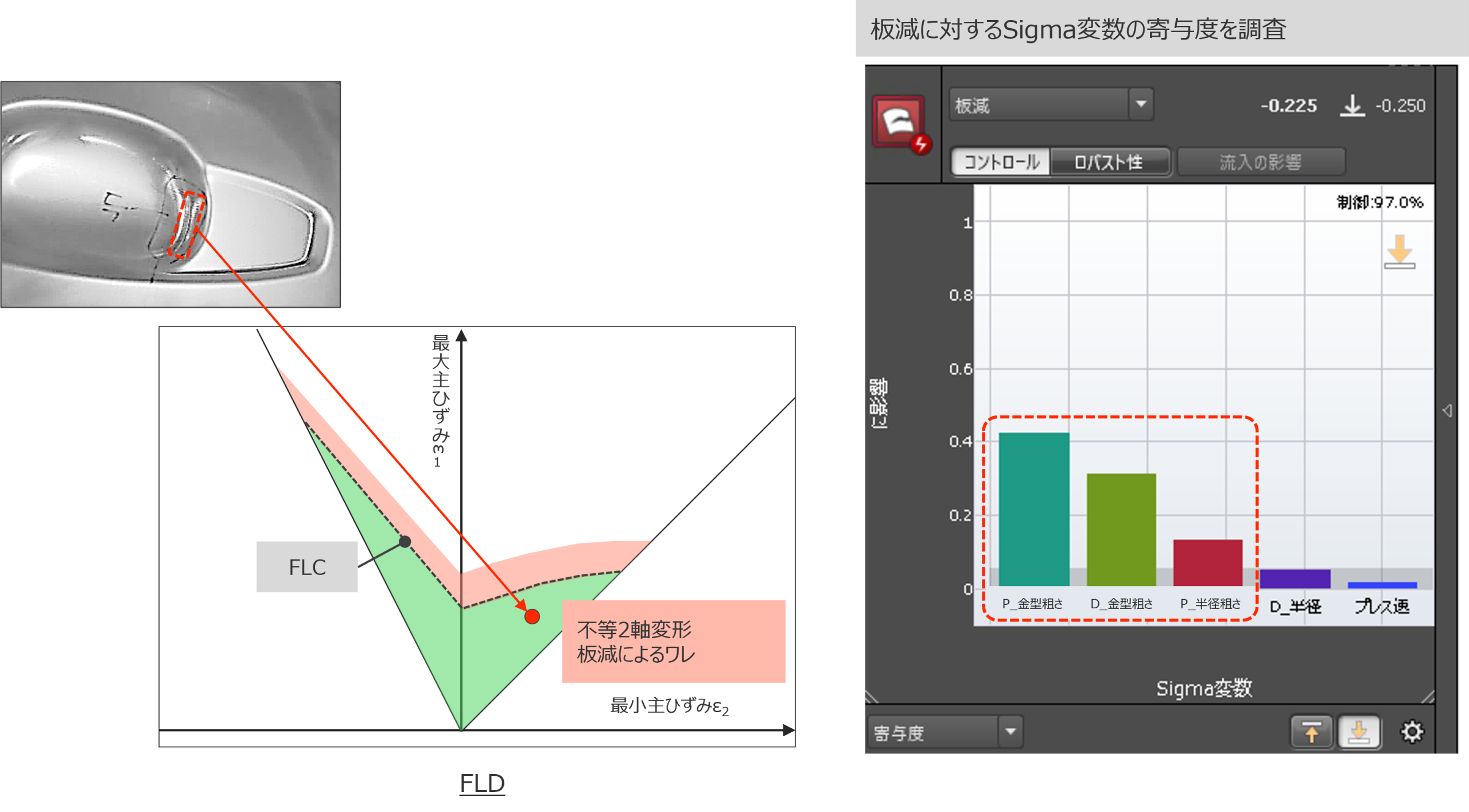

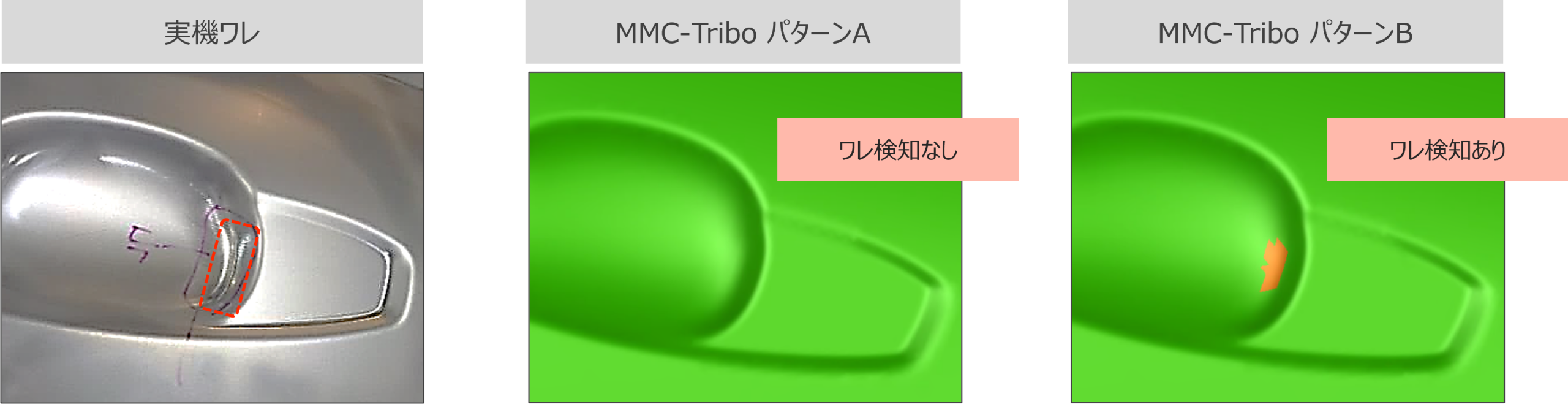

【FR-DOOR OTR】

次に一致率の最も低かったFR-DOOR OTRについての調査を行った。FR-DOOR OTRのハンドル部において、実機ではワレが発生している。一方シミュレーション上では、クーロン摩擦およびMMC-Triboどちらもワレ検知なしとなった。

次に、HOOD-OTRと同様に、事前に選定した影響因子をすべてSigma変数化し、要因調査を行った。このハンドルのワレ部分についてはFLC未満で発生しており、これは板厚減少によるワレであると判断した。板厚減少に対するSigma変数の寄与度を確認すると、該当部のワレについてはパンチ金型粗さ、ダイ金型粗さ、パンチ半径粗さの順に3つの因子の寄与度が高いことが分かった。

その後も様々な調査を進め、パンチとダイそれぞれの金型粗さによる、成形途中での材料の流れが重要であることが特定された。また4つの異なる車種で最もFR-DOOR OTRの一致率が低かった理由は、パンチとダイの金型粗さをシミュレーションで再現できていなかったことが要因であったとの結論に至った。金型粗さを変えることで、成形途中での材料の流れの変化を正確に再現することが可能となり、未検知だった実機でのワレをシミュレーションで再現できるようになった。

※MMC-TriboパターンA : パンチ金型粗さ/半径粗さ大,ダイ金型粗さ小

※MMC-TriboパターンA : パンチ金型粗さ/半径粗さ大,ダイ金型粗さ小

※MMC-TriboパターンB : パンチ金型粗さ/半径粗さ小,ダイ金型粗さ大

4. まとめ

今回、三菱自動車独自のTriboForm摩擦モデルの採用により、実機のトライボロジ領域の再現、特に金型粗さの正確な再現をおこなうことで、未検知ワレの発生を防止できることが分かった。今後も継続して検証サンプルを追加していくことで、検知をより確かなものとし、最終的には未検知ワレ完全ゼロを目指す。

初回トライでの安定性の向上により、コスト損失を防げるだけでなく、その後の金型品熟にもしっかりとした時間を確保できるようになる。本取り組みの継続も含め、伝統と革新を融合させたものづくりで三菱自動車工業株式会社は未来へとさらに力強く走り続ける。