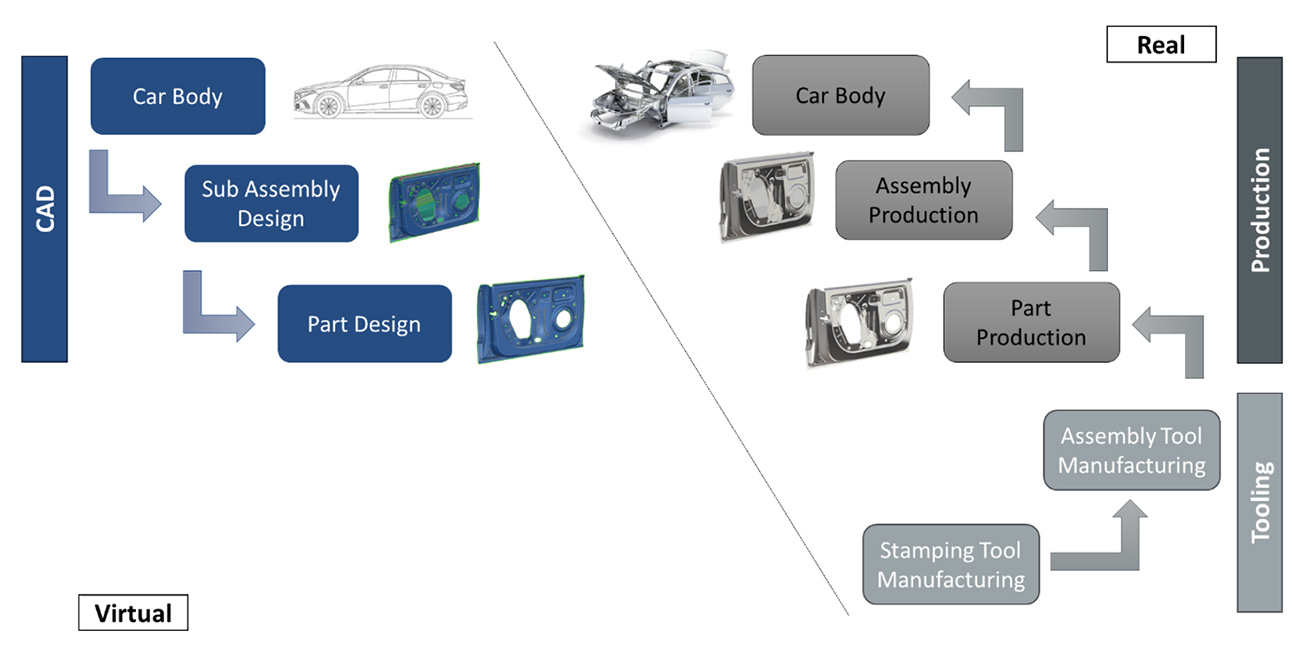

オートフォーム社では、車体製造の効率化を提唱し、納期短縮とコスト削減を究極まで実現することを目標に定めています。

この取り組みの第一歩は、車体設計から始まります。次に製品・工程技術部門では、設計された車体のデザイン全体をサブアセンブリに分割します。それをさらに単品部品へと分割することで、製造の負担を軽減します。

図1 -シミュレーション上の車体設計から単品部品へ、そして実際の車体製造へ

実際には、これらの製造工程は順序が逆となります。最初に単品部品を組み立てることでサブアセンブリを形成し、最終的には車体全体の完成に至ります。

製造工程の都合上、実部品は設計されたデザインとまったく同じにはなりません。しかし実部品はできるだけデザインに忠実であるべきです。では、差異はどこまで許容されるのでしょうか?GD&T部門では車体全体にコントロールポイントを定め、それを含む各諸ポイントを、サブアセンブリや単品部品に指定しました。寸法公差や曲率・平面度などのサーフェス特性の定義を通じて、最終製品の品質および機能性を担保することを目指します。

ここでは、これらの「制約条件」を満たすことができれば、すなわち目標を達成することができる、という考え方を基本としています。近年の車体は200~300個、あるいはそれ以上の単品部品から構成されています。それぞれの単品部品の製造段階において、予め定められた制約条件を満たすことが前提となります。

しかし単品部品が制約条件を満たしたとしても、それらを組み立てたサブアセンブリが規格に収まり、それをさらに組み立てた車体全体も規格に収まると、言い切ることができるでしょうか?この答えは、決して単純明快なものではありません!

某クライアントのアセンブリ技術部門では、サブアセンブリの製造ラインが既に稼働していましたが、そのサブアセンブリを衝突試験基準に適合させるため、急きょ変更を加えるという難題に直面しました。具体的には2箇所に補強材を追加する必要がありましたが、アセンブリ上の不具合が生じる懸念もあります。このリスクを軽減するために、あらゆる専門性を結集して取り組みました。

しかしながら、いかに詳細まで検討を重ねようとも、補強材を加えたアセンブリの初回トライアウトでは、不具合が生じることが判明いたしました。部品の穴の位置がずれるため、部品同士を正しく組み立てることができず、その結果、次のアセンブリ工程においてピンを挿入できないという不具合が生じるのです。

機密保持のため、実際の干渉の詳細画像をお見せすることはできませんが、それをバーチャル上で表現したもので説明します。

トライアウトでこのような問題が発生した場合、まず特定すべきは、不具合の原因が部品にあるのか、それともアセンブリにあるのかという点です。従来どおり、トライアンドエラーを繰り返しながら、無数の対策を検討した結果、最終的に解決策を見出すことができました。しかし、この原因究明に多大な時間とリソースを費やしたことで、コストが膨らみ、多大な遅延も招きました。

ここで根本的な疑問が生じました。この不具合を事前に回避する手立てはあったのでしょうか?そして、もしそうなら、どのような手段があったのでしょうか?

これらの疑問を解消すべく、オートフォーム社に打診があり、現行の技術で解決策を見出すことができるのか、調査が始まりました。

まずアセンブリ技術部門にて工程設計を開始する時点まで遡りました。既に製造された金型やプレス部品、それらを組み立てたアセンブリを考慮しつつ、一から検討したのです。

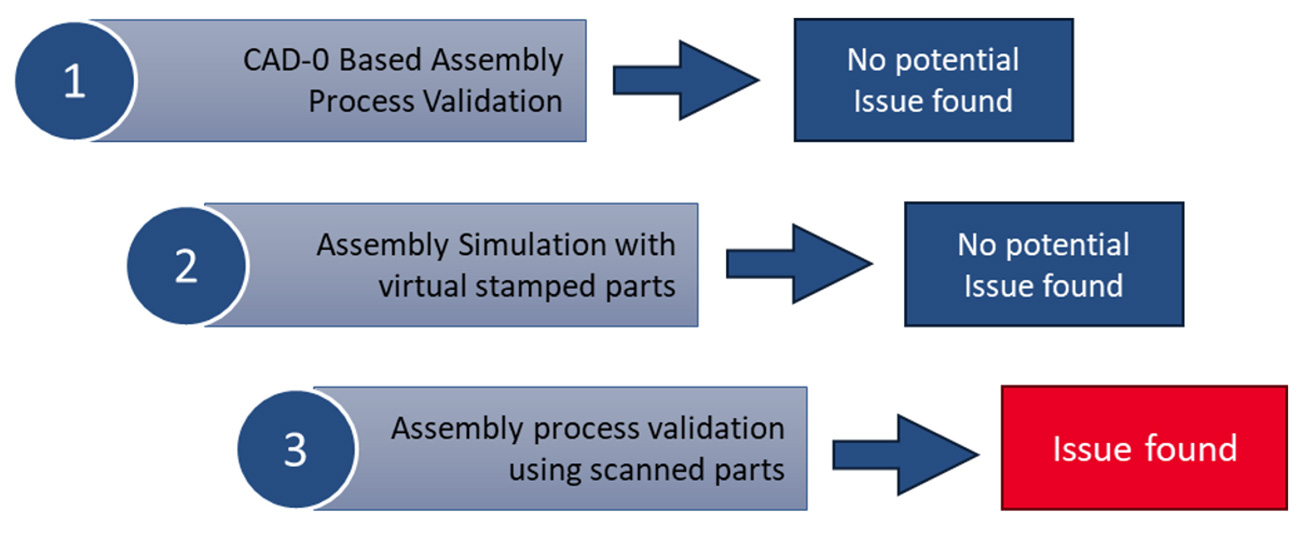

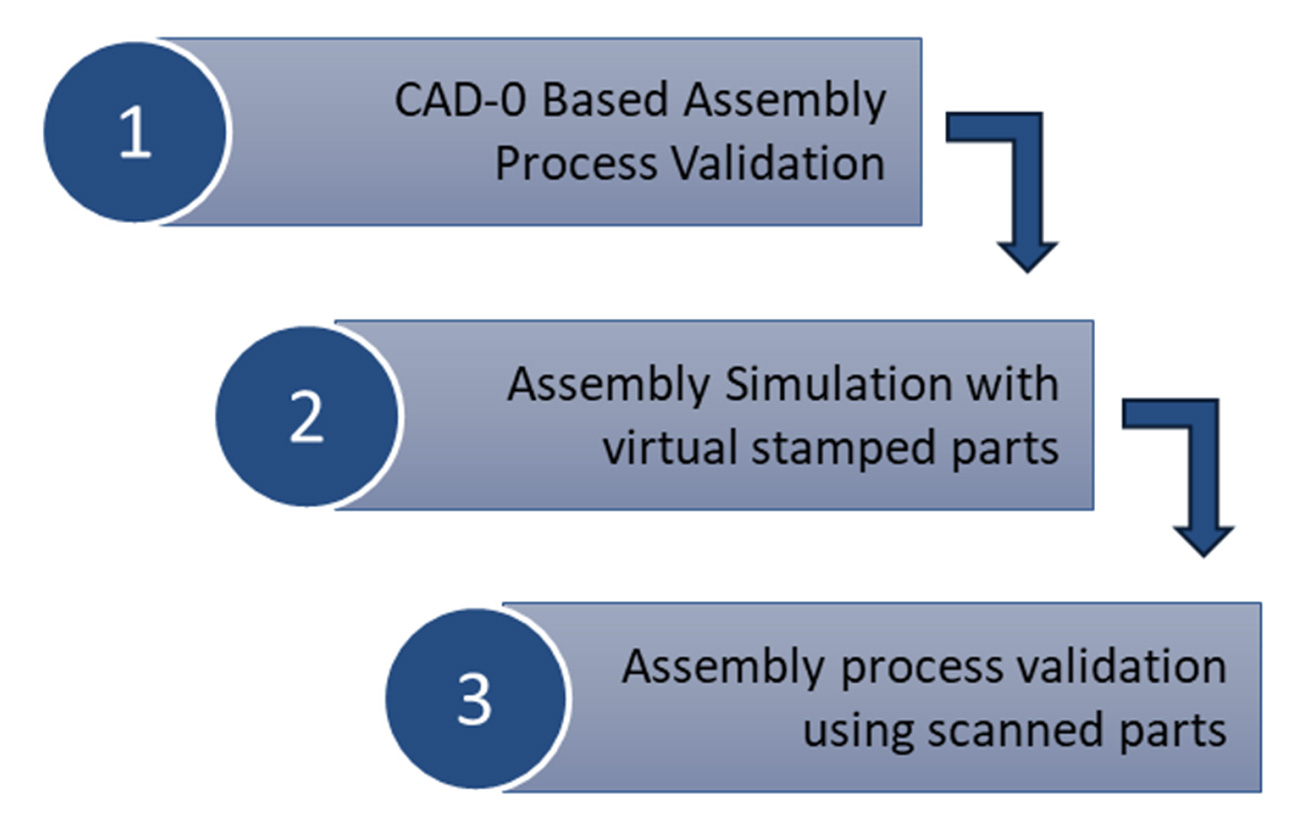

その手順を図2に示します。

図2 – 工程解析ステップ

ステップ1 – CAD-0形状を用いたアセンブリ工程の検証

オートフォーム社では、まずアセンブリ技術部門と同様に、この不具合がアセンブリ工程に起因するものであるかを検討しました。単品部品のCAD-0形状を用いて工程をシミュレーションし、アセンブリ部門が工程設計の初期段階で直面するシナリオの再現を試みました。通常、この段階では単品部品のプレス成形シミュレーションの結果は得られないため、手始めにCAD-0形状を用いました。

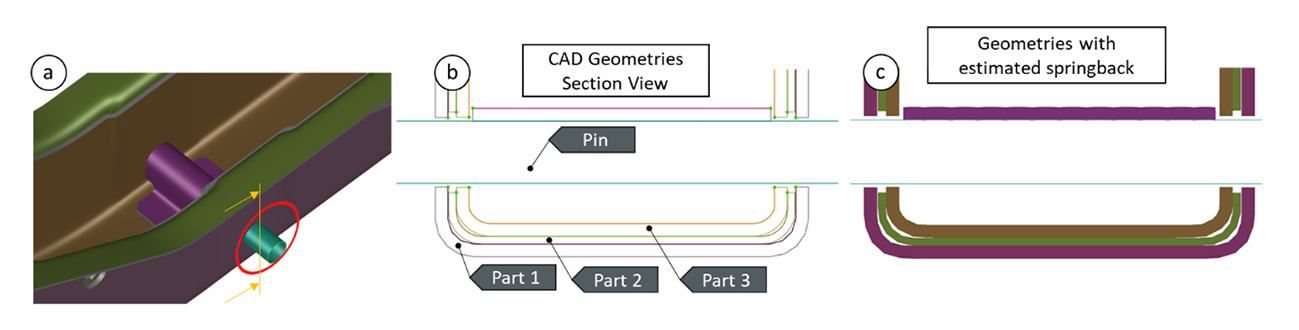

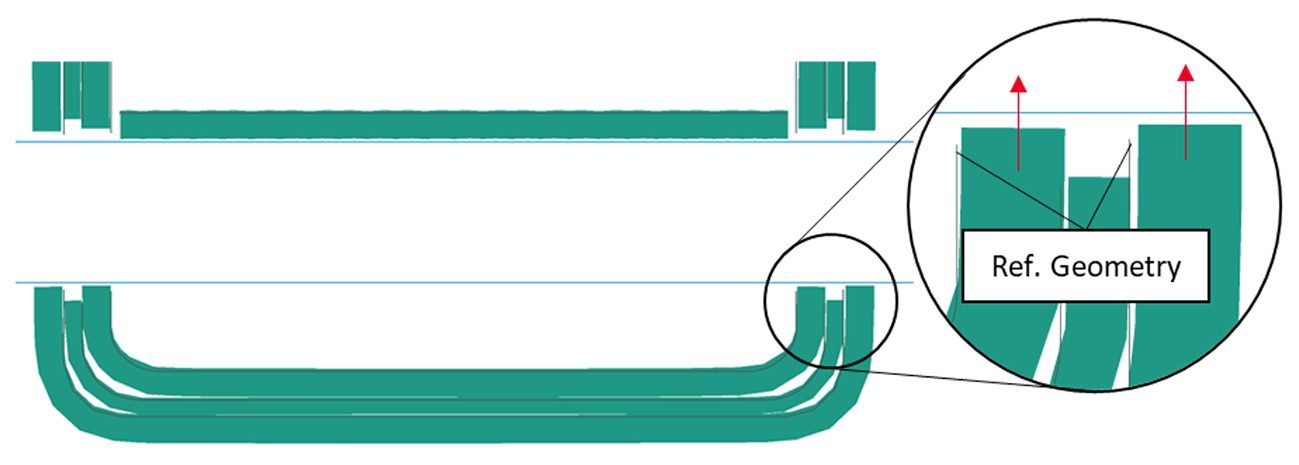

図3 – アセンブリ工程形状の入力設定

図3は、アセンブリ工程シミュレーションのさまざまな設定段階を示しています。図3aはアセンブリの3Dモデルにおいて、不具合が生じた穴を示しています。この穴の断面を図3b、cに示します。図3bは3つの部品のCAD-0断面を示しています。

オートフォーム社では2つのシミュレーションを実施しました。最初のシミュレーションでは、CAD-0の形状をそのまま使用しました。次のシミュレーションでは、すべての部品にオートフォームの推定機能で「妥当な」スプリングバックを適用し、変形した形状を作成した後、これをシミュレーションの入力データとして使用しました。この後者のシミュレーションは、現実の状態をより正確に反映しています。

この入力データは実際のアセンブリ工程を反映したものです。クランプの位置と閉じる順序、溶接スポットとその順序、サブアセンブリ部品の順序、そして金型形状は、すべて実際の工程と差異はありません。

両方のシミュレーションの結果から、アセンブリ工程に起因する不具合は確認されませんでした。

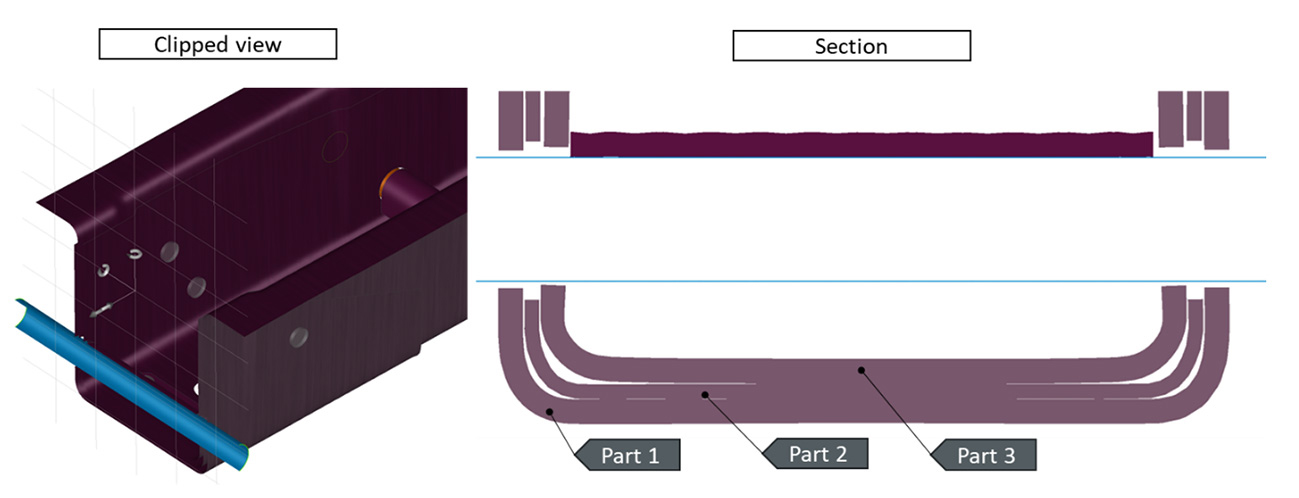

図4 – アセンブリ工程シミュレーションの結果

図4は、変形部品を設定条件に用いた後者のシミュレーション結果を示しています。特筆すべき点として、穴のエッジとピンとの間のクリアランスがわずかに減少していることが挙げられます(詳細は図4参照)。この微小な変化については、さらに調査が必要だと判断しました(次段階の検討事項)。特にプレス成形工程シミュレーションで検討した形状を用いてアセンブリ結果を評価する場合にはなおさらです。

ステップ2 – プレス部品のシミュレーション結果を用いたアセンブリ工程の検証

工程設定を変更せずに、事前にスプリングバックを推定した部品を最終検証したプレス成形シミュレーションの結果と置き換えました。この結果を図5に示します。このシナリオでも穴のエッジとピンとの干渉は検出されませんでした。

図5 – プレス成形シミュレーションの部品を用いたアセンブリ工程シミュレーション

ステップ3 – スキャン部品を用いたアセンブリ工程の検証

上述の2つの解析後、納入された実部品のスキャンデータを取り、アセンブリ工程シミュレーションに活用しました。具体的には、プレス成形シミュレーションの部品をスキャンデータに置き換えました。その結果、図6に示すシミュレーションでは、現実で発生した干渉の不具合が正確に再現されました。

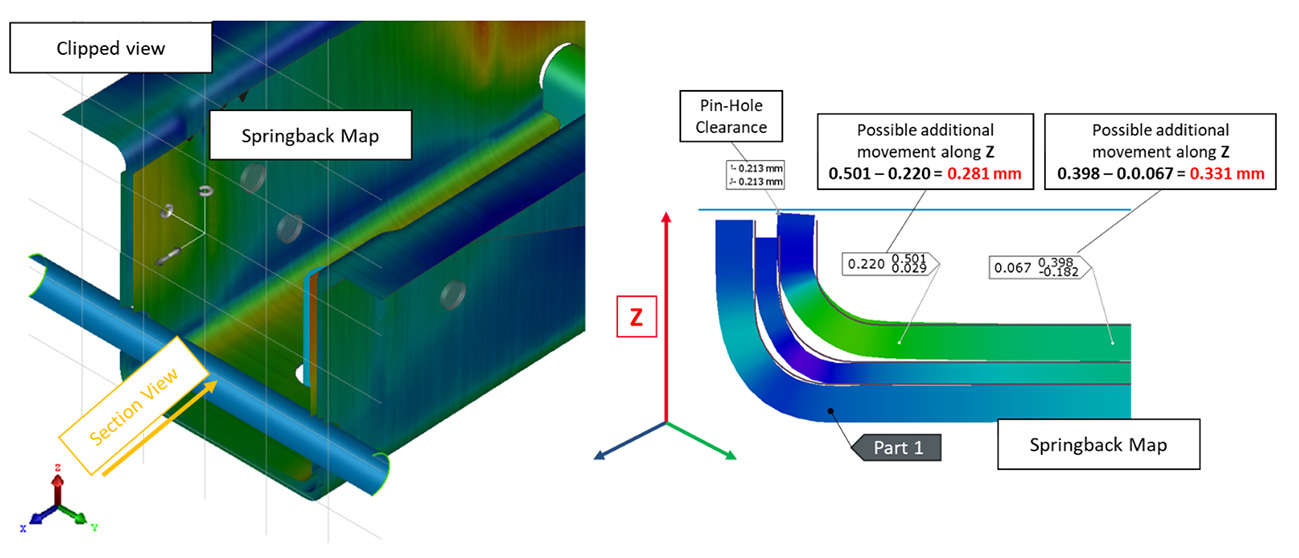

図6 – スキャン部品形状を用いたアセンブリ工程シミュレーション

図7 – 調査の要約

ステップ2とステップ3の結果を比較すると、シミュレーションの部品は製造現場の実部品とは異なるという、論理的な結論が導かれます。ただし、どちらの部品も公差に収まります。なぜなら、公差外の部品は品質保証部門による受入検査の段階ですでに排除されているからです。

では、どの検証が足りなかったのでしょうか?

工程を見直すと、プレス成形シミュレーションでは、結果のばらつきを考慮していなかったことが、すぐに判明しました。ステップ2では、1つのパラメータセットのみのプレス成形結果を用いて、アセンブリ工程シミュレーションを行っていました。それによって工程パラメータのばらつきという「現実」を無視していたのです。

そこで、ステップ2を再検討し、すべてのプレス成形工程においてロバスト性解析を実施しました。この解析は、材料、潤滑、板厚などの入力パラメータのばらつきに応じて、結果のばらつきを評価するものです。これらの結果を用いてアセンブリ工程をシミュレーションすることで、これらのばらつきが最終アセンブリに与える影響を評価することができました。

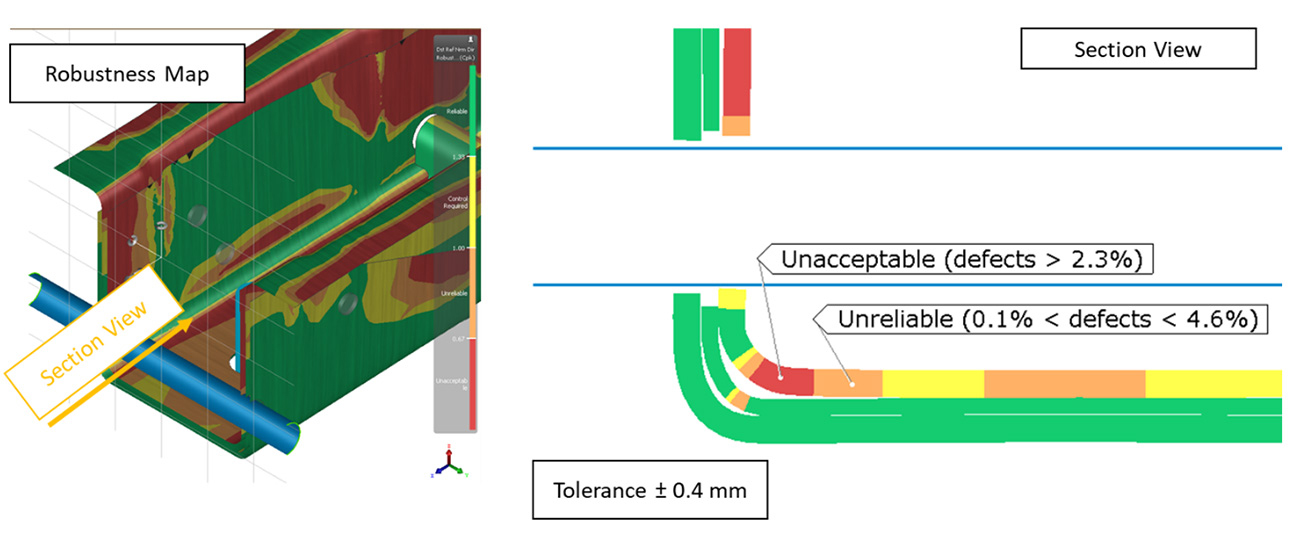

ビンゴ!ついに正解にたどり着きました。単品部品のプレス成形工程のロバスト性は良好でしたが、アセンブリ工程のロバスト性解析(下図参照)では、この不具合が発生する可能性が実際に示されました。

図8 – スプリングバックのばらつきが穴のエッジの位置におよぼす影響

Z軸方向に動きが追加されると、穴のエッジの位置に影響を及ぼします。この動きがクリアランスの公差を超えると、干渉が生じる場合があります。トライアウトで確認された干渉は、インナー部品のスプリングバックが増加したことに起因する可能性があります。

この新たな見解をもとに、このような事象の発生頻度について検討することにしました。これは稀な事故だったのでしょうか。それとも同様の条件で起こりうる通常の不具合なのでしょうか。

図9 – 単品部品のばらつきに起因するアセンブリ結果のロバスト性

この解析を通じて、この不具合が生じる可能性は特に高く、製造工程の品質管理と同等の厳格な基準を適用した場合に顕著であることが明らかになりました。そもそも金型製造前にこれらの結果を品質管理部門が確認できていたならば、形状の確定前に代替案を検討できていたかもしれません。

「このプロジェクトを通じて、オートフォーム社の技術が、当社の工程改善に実際に貢献し、より効果的、効率的かつ信頼性の高い工程を構築することができました。これにより、企業グループ全体の品質向上とコスト最適化が実現できるでしょう」と、某クライアント企業のアセンブリ品質管理責任者は述べました。

この解析から得られた重要な知見は、この不具合を引き起こす可能性が最も高い要因として、材料板厚のばらつきを特定したことです。プレス成形時の材料板厚のばらつきは、アセンブリ上の不具合を引き起こす恐れがあります。これは、工程全体を通じて不具合を回避するには、包括的な解析を実施することが重要であることを改めて示しています。

したがって、図1に示された初期工程は、図10のように改善されるべきです。この改善には、業務内容だけでなく、設計から製造に至るすべての部門における時機や規律も含まれます。

図10 – 改善後の工程フロー: 設計からシミュレーションを経て製造までの一連のワークフロー

結局のところ、私たちの目標は変わりません。高品質な自動車を効率的に製造することです。

本稿に関するご意見をお待ちしております。この問題に対する対応策などはありますでしょうか。当該分野の専門家の方々からのご見解を頂戴できることは大変貴重です!