スポーツカーは究極のエンジニアリングの象徴であり、その独特な設計要件により製造が特に難しいとされています。特にスポーツカーのホワイトボディ(BiW)は複雑な曲面形状ゆえに難題が多くあります。しかし60年以上前に設計されたスポーツカーを最先端のプレス成形シミュレーション技術を用いて再現しようと試みたら、どのような結果が生じるでしょうか?

コロナ禍の最中に実施された1960年代スポーツカーのレプリカ製作において、英国のMW Designs社がエンジニアリング業務を請け負った経緯についてご紹介します。同社のお客様は高級電気自動車のレプリカスポーツカー(ハリウッドのアクション映画に登場するモデルを含む)を少ロット生産する専門メーカーのプレス加工を担当しています。プロジェクトで実際に使用した車種は非公開のため、ボディ形状が非常に似ている1960年代のフォードシェルビーコブラで代用します。曲線的なホワイトボディを再現するためにMW Designs社が用いたプロセスをご紹介します。

最初の課題:分割できないパネルデザイン

MW Designs社がお客様にエンジニアリング業務を請け負う中で判明した最初の大きな障壁は、ホワイトボディに分割ラインがないことでした。同社は1960年代オリジナルモデルの分割ラインの数や配置に関する情報を一切入手できませんでした。

したがって、まずオリジナル車両(この場合はフォードシェルビーコブラ)を入手し、車両全体の3Dレーザースキャンをとり、お客様のご要望である高級電気自動車向けにサイズを若干縮小するなど、基本形状を作成することから始めました。

次にAutoFormを活用し、車体全体を個々のパネルに分割する位置を検討しました。MW Designs社では最低限のプレス成形工程でパネルを作成し、最小限の接合箇所で最終製品を組み立てることができる、理想的な分割ラインを検討すべきだと判断しましたが、ここでさまざまな疑問が生じました。というのもOEMの1次サプライヤーとしてパネルを担当する部署がこのような工程に関与するような機会は滅多にないからです。

したがって、ここから非常に有意義な経験が得られるかもしれません。ホワイトボディの分割位置は極めて重要な検討事項です。分割方法によっては後工程で作業が増加する可能性がある一方、他の箇所でより大きなパネルを作成すれば、作業量を削減しながらも同等の結果を得ることができるからです。

フィージビリティおよびさまざまな分割ラインやパネルを個別に検討し、最も効率的に組み立てることができる分割ラインを決定しました。本質的にはパズルと似通うものがあり、絵を複数のパーツに分割し、最低限の部品を最もシンプルに組み立てる方法を見極めるようなものです。

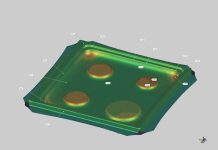

図1:最終製品を組み立てるには、最小限でもパネル30枚が必要

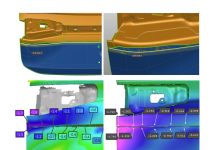

図2: フードパネルを延長し、フェンダー上部沿いに溶接継手を形成

最適な部品数

スキャンした車両を最小限の数量でパネルに分割するには、徹底的な検討だけでなく、アセンブリに対する深い理解も不可欠です。

たとえば、クラムシェルとウィングを含むリア側全体をひとつのユニットとする案を検討したところ、プレス成形シミュレーションからインナーウィングの後方に過度なシワが生じることが判明し、この手法は回避することにしました。この問題に対処するため、リアパネルを中央部と2つのリアウィングに分割しました。

フロントパネルについても同様に対応しました。当初はフロントボンネット、ウィング、ノーズコーンを一体型で製造する計画でした。しかしながら、AutoFormのシミュレーションにてリアクラムシェルと同様のしわの不具合が予測されたため、フロントパネルをアッパーウィングと中央部(ウィングの内側が一体構造でメインボンネットとして機能)に分割するデザインに変更しました。

フロントパネルをウィング部分で分割しましたが、それでも中央部はかなりの大きさを占めました。実際、アウターウィングを除いたフロントパネル全体がほぼそのまま残ったのです。

ウィングの上部を分割することにしましたが、これはシミュレーションで予測した不具合に関わるものではありません。むしろ溶接の継ぎ目をより長く明確にする目的で行われました。継ぎ目が長いとTIG溶接が容易になり、また仕上げの手作業も少なくて済むからです。

パネルの位置決め後、重要部分の最終仕上げには手作業が必要でした。プレス成形したパネルの最終形状を整えるため、古くから受け継がれてきた付加価値の高い製造工程では慣習的に特定の部品を手作業で仕上げています。これは伝統的なハンマーとドリーを用いて行いました。

図3:後部からのビュー

図 4: リア上部に継ぎ目が入り、中央部のパネルも幅広く設計

コロナ禍における材料最適化と納期達成

コロナ禍ではさまざまな制限が課される中でも、MW Designs社のエンジニアリング業務をもとにプレス成形を担当したお客様は納期を厳守しようと努力していました。パネルを製造するには、まず鋳造部品の調達とポリマー部品の製造を行い、それらを期日までに自社工場へ搬入する必要があります。部品の機械加工、埋め込み、プレス成形、取り外しといった工程をこなさねばならず、当初は納期を厳守するのは難しいと思われましたが、しかし工場ではコロナ禍においても120台の車両生産を完了しました。

このお客様はシミュレーションとトライアウトの工程全体の時間を短縮しました。ここで時間短縮を図れたことで、MW Designs社シミュレーション担当部署の範疇外ではありますが、お客様が対応していた他の業務で生じていた遅延を補うことができました。実際にシミュレーションのおかげで、多くのホワイトボディ工程が予想より大幅に早く完了しました。

その結果、コロナ禍で時間や財政面で様々な制約があったにもかかわらず、お客様は期日までに納品できたことを喜びました。またシミュレーションは適切な材料選択の一助ともなりました。当初、ホワイトボディには安価なアルミニウム合金が推奨されていましたが、シミュレーションを通じてプレス成形には適していないことが判明しました。さらにシミュレーションで検討を重ねた結果、お客様は5754のアルミニウムを選択しました。

シミュレーションを活用すれば、完成品に必要な部品点数の削減も検討できます。当初の車両は約70枚のパネルを必要としていましたが、シミュレーションでフィージビリティ検討を行い、最終的にわずか30枚にまで削減することができました。これにより、製造工程が簡素化され、製造時間も大幅に短縮されました。

トライアウトにより設計シミュレーション部品の製造に成功

使用した金型はいわゆる「少量生産用金型」と呼ばれるものでした。低仕様で基本的に上型、パネル、バインダー、三点金型で構成され、ガイド機構はありません。それにもかかわらず、トライアウトは成功を収めました。

最初のトライアウトで生産したプレス部品は概ね良好なものでした。手作業で微調整することで、2度目のトライアウトではほぼ完璧な部品が、3度目では完璧な部品が得られました。最初のトライアウトから多くのパネルで十分な品質が担保できたのは、シミュレーションを活用して設計したとおりにトライアウトを実施したからです。

トライアウトに長期間を要したり、リソースを大量消費する必要はありません。場合によっては単一部品を金型で作成するだけのために、数週間から数ヶ月を費やすこともあります。しかし事前のエンジニアリング段階で徹底的に検討を重ねることで、トライアウトの期間や工数を大幅削減できるのです。レプリカのEVを販売するお客様は部品を迅速に受領したことで、すべての関係者を安堵させました。

まとめ

信頼できる安定したシミュレーションには、用途を問わず多くの利便性があります。本稿ではクラシックスポーツカーの再設計にシミュレーションをどのように活用できるか一例をご紹介しました。この事例では要件が厳しいスポーツカーの生産に要する時間、コスト、工数を削減するだけでなく、パネルをわずか30枚にまで削減できました。これは60年前にオリジナルが製造された当時は実現不可能なことでした。今日では飛躍的に優れた形で製造することが可能となっているのです。