1 目標および需要

アルミパネルの金型を製造後、トライアウト担当者は最終調整を行いますが、アルミシートには特有の材料特性があるため、最適化には多くの労力を伴います。また品質育成ループの管理も煩雑です。したがって、アルミパネルの製造工程や金型設計段階で、外観に不具合が生じるリスクを評価し、軽減することが重要です。

1.1 アルミシートを成形する上で考慮すべき材料特性

アルミシートは鋼板よりも密度が低く、プレス金型への張り付きやかじりが生じやすいです。またアルミのヤング率が低いため、成形後に大きなスプリングバックが発生します。伸びや成形限界曲線(FLC)が低いことから、しわやわれのリスクが高まります。さらにアルミシートは硬度が低く、時効硬化しやすいため、プレス成形がより難しくなる要因となっています。

1.2 アルミの金型工程の包括的改善

上記の課題に対処する上で、以下の重要な4つのポイントにご留意ください。

1. 部品の最適化:早期段階からサイマルエンジニアリングを開始し、部品設計を最適化します。これには、形状の調整による剛性の強化、フィレットの追加、成形性上のリスク抑制などが含まれます。

2. 工程の最適化:アルミシート特有の基準を用いて、プレス成形工程をシミュレーションします。成形結果の安全マージンを評価し、工程設計、部品の位置決め、カット、フランジ/成形方法を検証します。

3. 構造の最適化:エア抜き穴やストリッパーなどを用いることで、プレスの範囲と荷重を抑制し、トリムレイアウトの詳細を調整します。

4. 製造の最適化:材料のばらつきに対応するための十分な成形マージンを確保します。これには、粗さ、ダイスポッティングのレベル、流入のコントロール、カット角度、フランジのクリアランスなどに注意が必要です。

2 成形性の不具合予測と予防策

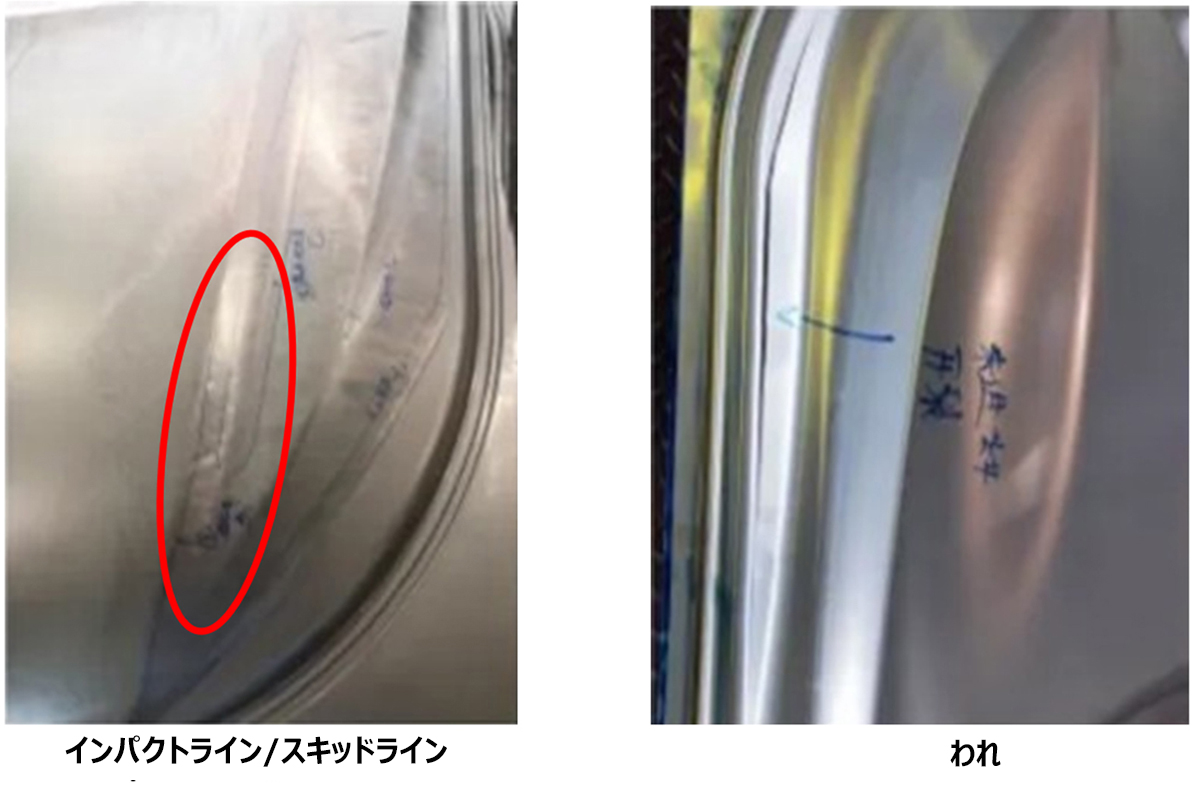

アルミパネルの製造における成形性の不具合には、しわ、われ、スキッドラインなどがあります(図1参照)。われは材料のひずみが限界値を超えると発生し、しわは材料が局所的に蓄積することで生じます。またダイやパンチがシートに接触するとスキッドラインが生じ、プレス部品のサーフェスに輪郭の跡が残ります。

図1: 成形性の不具合例

3 外観品質の不具合予測と予防策

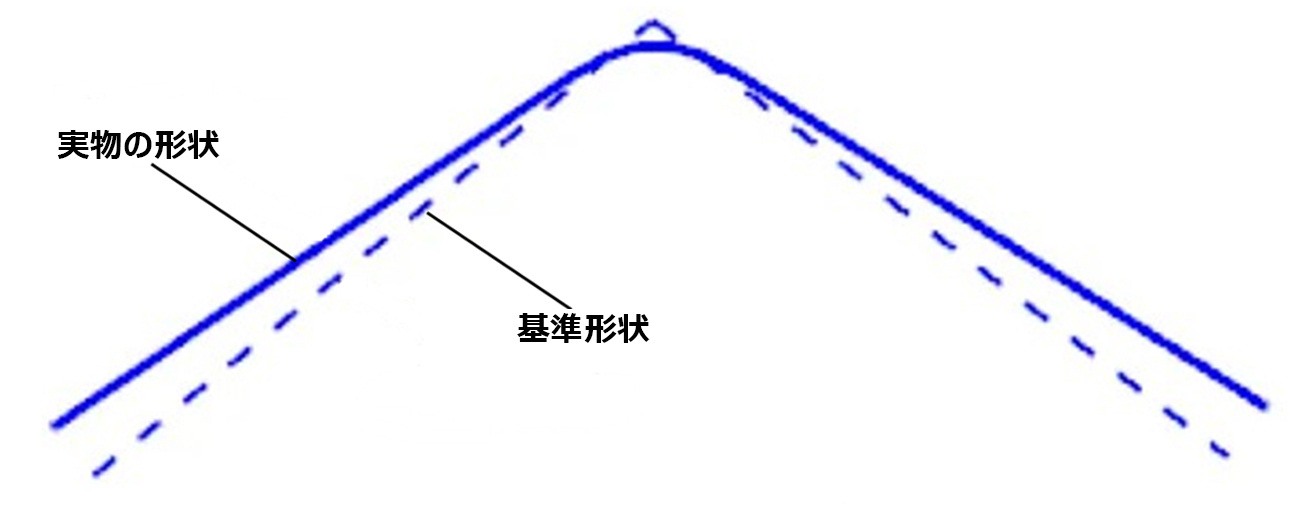

外観品質の不具合は、主に図 5 に示すように、歪んだゼブララインの反射や不明瞭または不鮮明なフィーチャーラインなど、目立ちやすい「A クラス」の領域で発生します。

図5: 不明瞭なフィーチャーライン

3.1 外観品質の不具合予測

最終プレス部品、CNCサーフェスデータ、基準データのゼブラパターンを比較することで、外観の不具合を予測できます。これらのパターンに相違がある場合、それは最終的なパネルが反り返っていることを意味します。フィーチャーラインの明瞭さは、角度と長さを測定して評価します。角度が 154° 以上、弧の長さが 6 mm 未満、または半径が 48 mm 未満の場合、フィーチャーラインは不明瞭です。

3.2 外観品質の不具合予防策

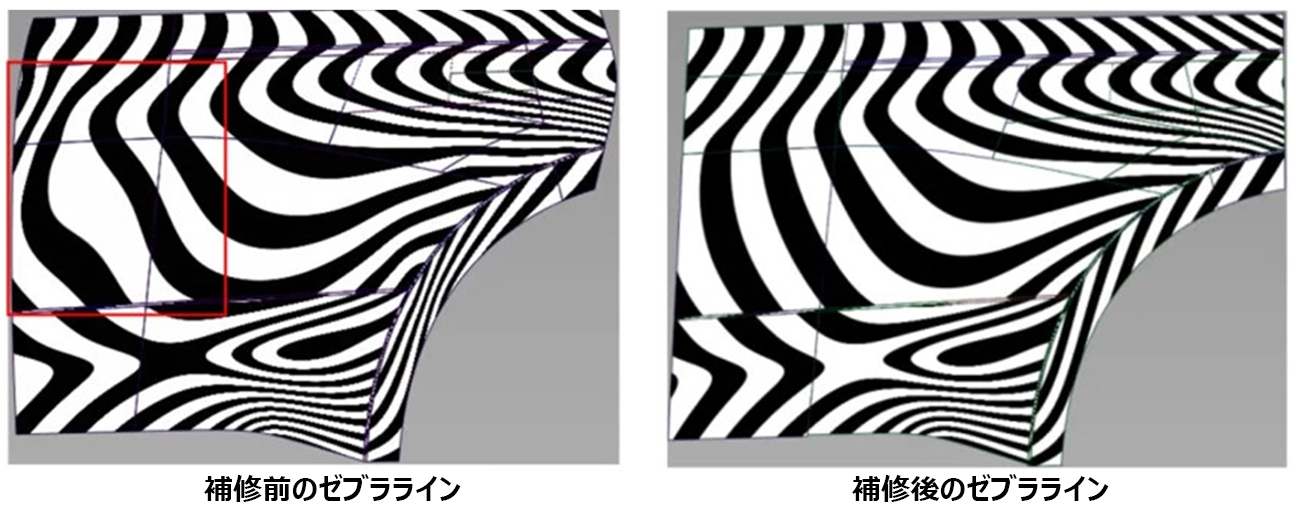

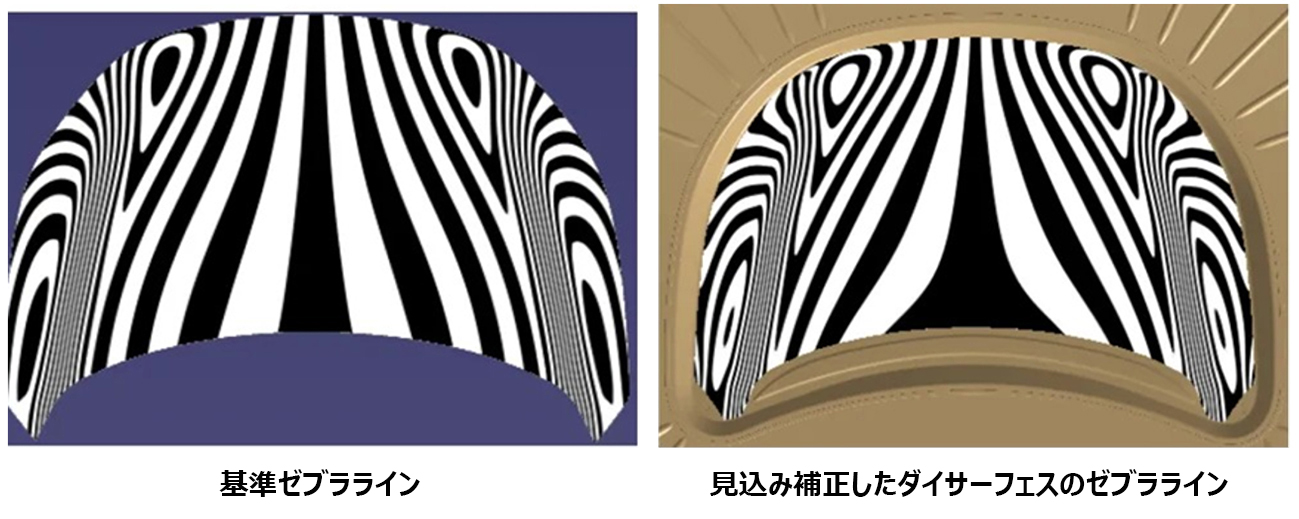

外観上の不具合は、見込み補正係数を調整してスプリングバック量を抑制し、見込み補正領域を最適化することで緩和できます。見込み補正データのゼブラパターンとライン長を基準部品に合わせることにより、不具合を最小限に抑えることができます。さらに、スプリングバック見込み補正データをもとに「A クラス」のサーフェスを調整することで、図6のようにゼブララインを滑らかにすることができます。

図6: 補修前後の見込み補正結果の比較

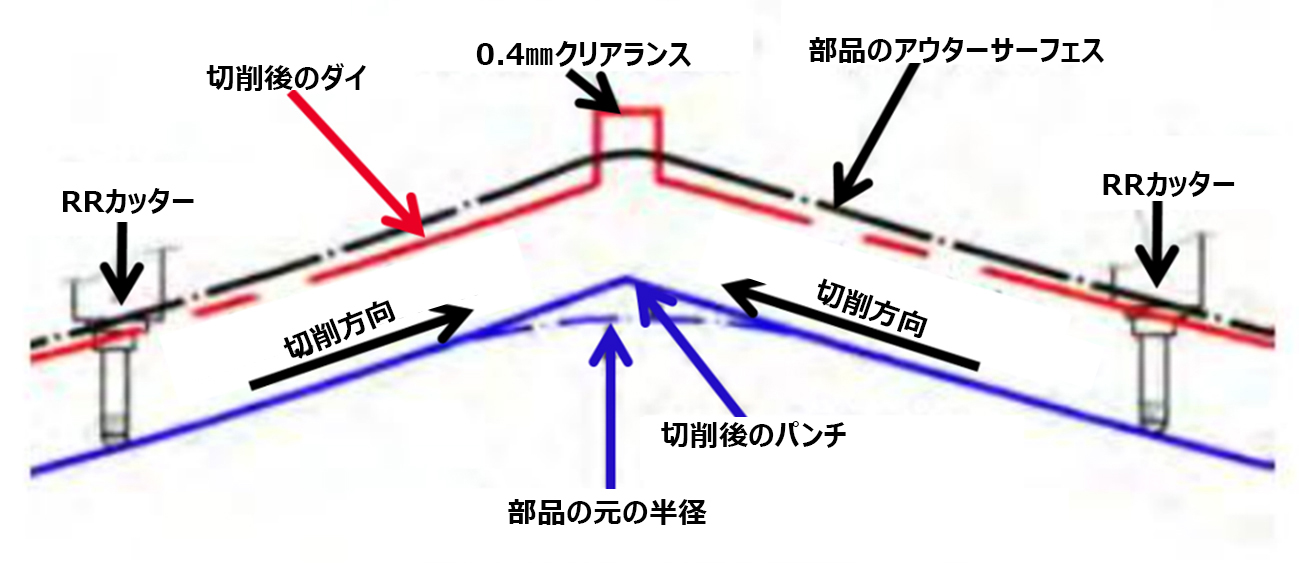

フィーチャーラインの明瞭度が予測基準を満たさない場合は、図 7 に示すように、ダイの構造に対して、デザインに対策を施す必要があります。

図7: フィーチャーラインのデザインの調整

4 サーフェス品質の不具合予測と予防策

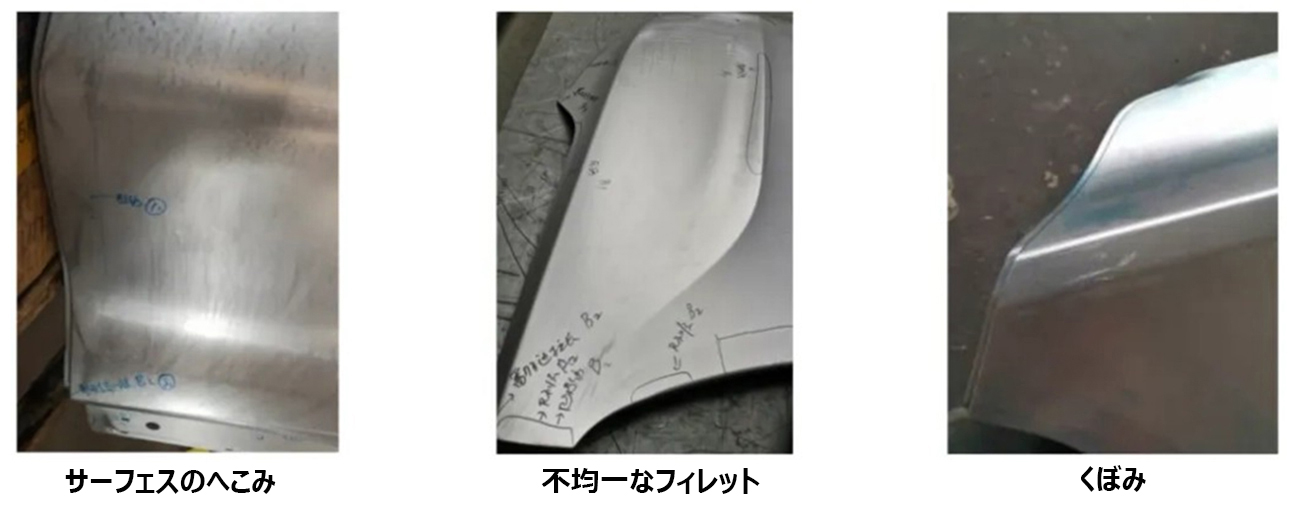

サーフェス品質の不具合とは、図 8 に示すように、部品サーフェスの滑らかさが欠けている部分(サーフェスのへこみ、不均一なフィレット、くぼみなど)を指します。前述のゼブラライン分析は、これらの不具合を評価する上で重要なツールです。

図8: サーフェス品質の不具合例

4.1 サーフェス品質の不具合予測

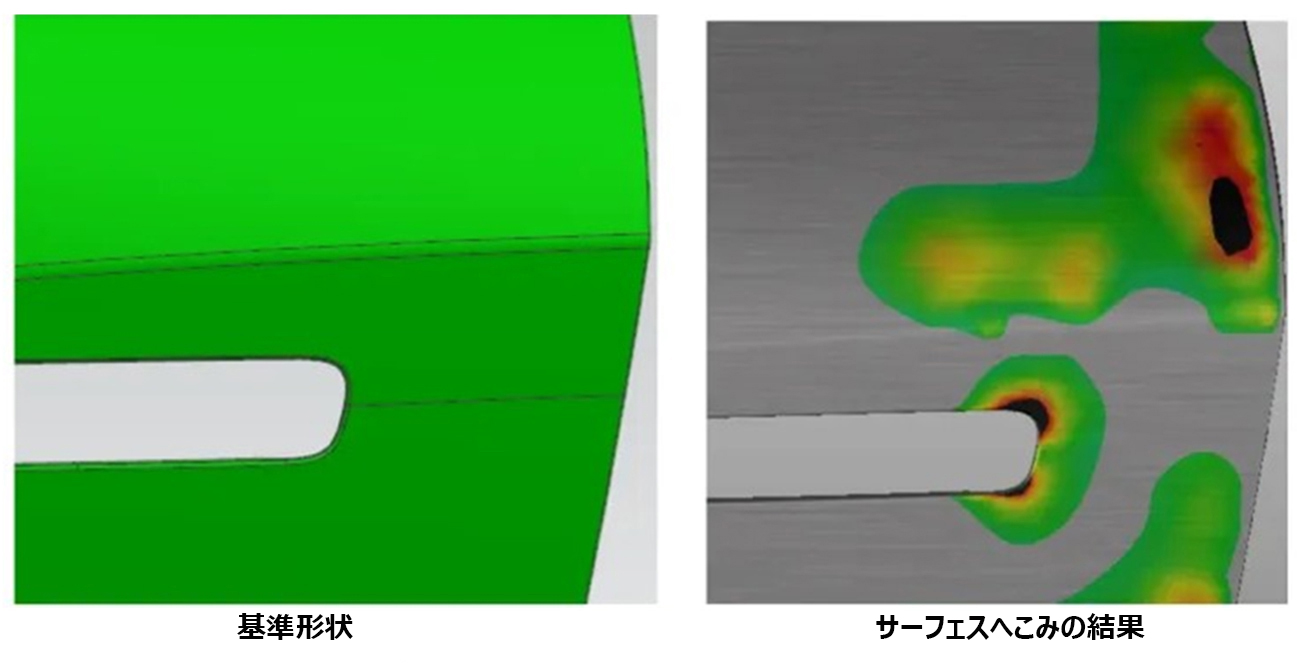

サーフェス品質の不具合は、CAE 解析、部品形状、金型形状、工程設計、製造経験の包括的な評価を通じて予測することができます。図 9 はCAE 環境におけるサーフェスへこみの評価を示しています。過去のプロジェクトから得た知見は、サーフェスのへこみやその他の不具合の深刻度を評価する上で信頼できる参考情報となります。

図9: シミュレーションを活用したサーフェス品質の不具合予測

4.2 サーフェス品質の不具合予防策

1. 工程設計段階:

• サーフェスへこみについては、余肉の修正やドロービードの最適化など、流入をコントロールすることで十分な成形性を確保します。

• フランジの不均一なフィレットについては、つなぎ領域を増やし、タイミングを調整します。リストライクでは成形量を減らします。

• くぼみの防止には、スクラップカット金型の使用を控え、同一領域に複数の金型を配置しないことでチップの発生を最小限に抑えます。

2. 構造設計段階:

• N2ガススプリングを不具合領域に近いパッドに配置します。

• すべてのカット金型がシートに同時に接触するようにします。

• 未加工領域がシートに接触しないようにします。

3. CNCデータ設計段階:

• 不具合が生じやすい領域に高圧をかけ、高リスク領域のギャップ値を減少させます。

5 事例

アルミのフードアウターは、ボディインホワイト(BIW)に一般的に使用されている部品であり、工程改善の好例として知られています。

5.1 ダイの基本情報

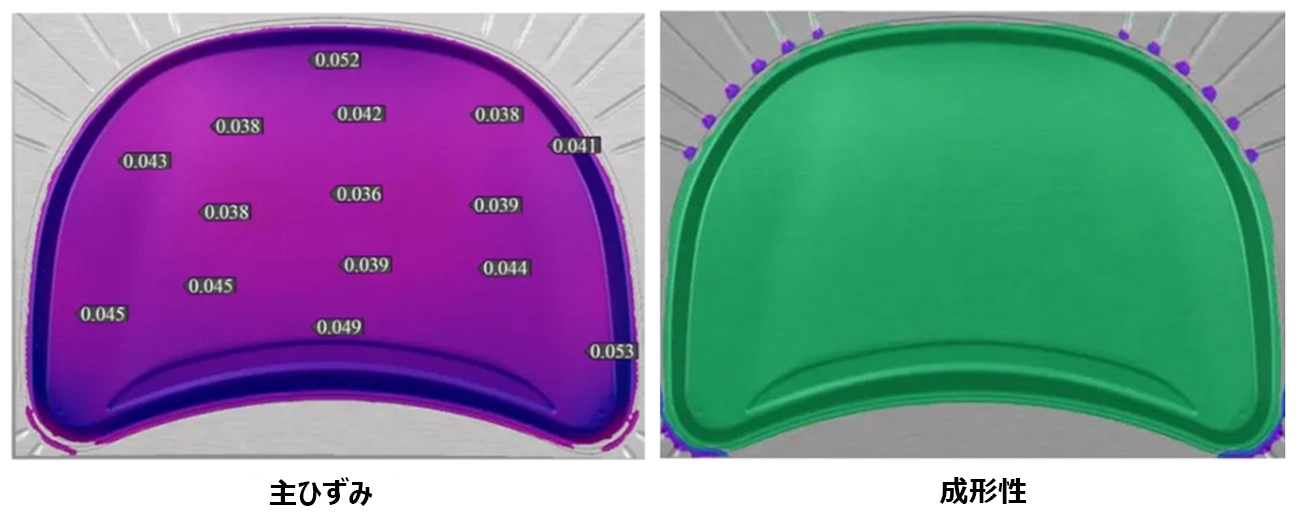

このフードアウターには板厚0.9 mmの6016-T4アルミニウムを使用しています。上面が基準面となります(図10参照)。プレス成形はOP10ドロー、OP20 トリムおよびピアス、OP30 トリム、OP40 フランジおよびトリムの 4 工程で構成されています(図 11 参照)。

図11:プレス成形の工程設計

5.2 設計段階の改善工程設計段階

1. 工程設計段階:

a. しわやわれを生じさせることなく延伸性を高めるため、フロントガラス側のドロー深さと材料取り込み溝を調整します(図12参照)。

b. 工程全体のスプリングバック解析を行い、見込み補正を施し、基準と見込み補正したサーフェスのゼブララインを比較します(図13参照)。

図12: CAE結果(ドロー工程)

図13: ゼブララインの比較

2. 構造設計段階:

a. 上部のカット金型がシートに同時に接触し、カット量が3 mmになるようにします。

b. 必要な作業面を確保し、鋳造(パッド)にて残りの領域の加工量を縮小します。

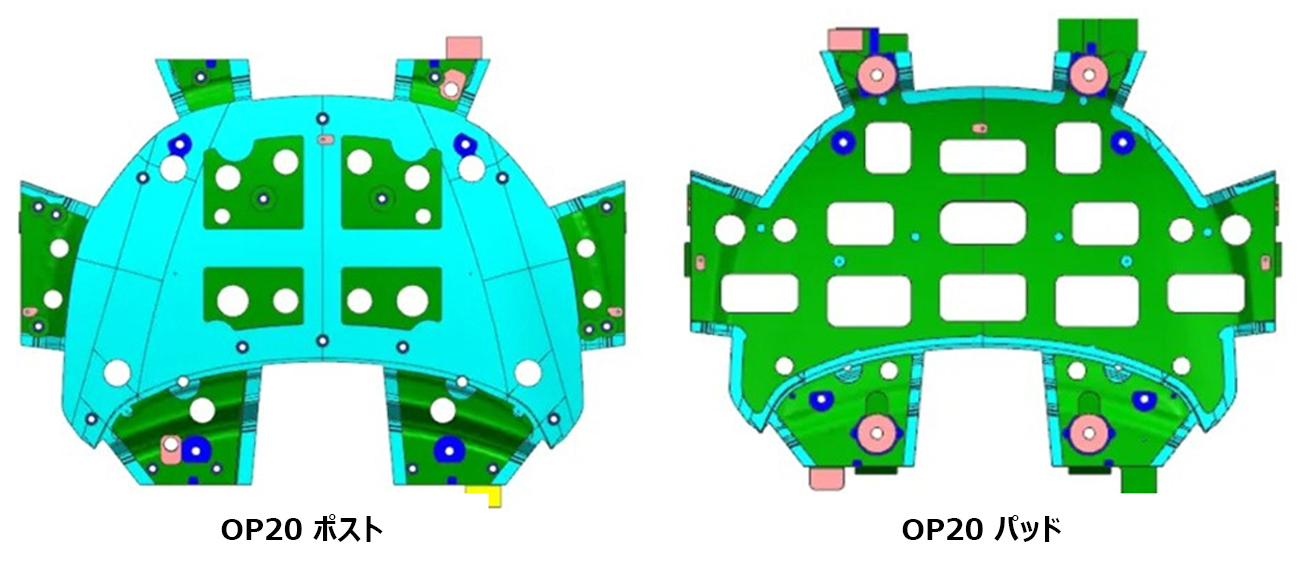

c. 平坦なフードアウターパネルについては、下型構造(ポスト)に作業面を多めに残して、支持と位置決めを行います(図14参照)。

CNC加工後、実際の生産要件に基づき、余分なサーフェスを機械加工します。

構造設計とCNCデータ設計の段階では、上記の仕様に基づき、切削工具と接触面を特別に設計します(図14、15参照)。

図14: ダイの構造

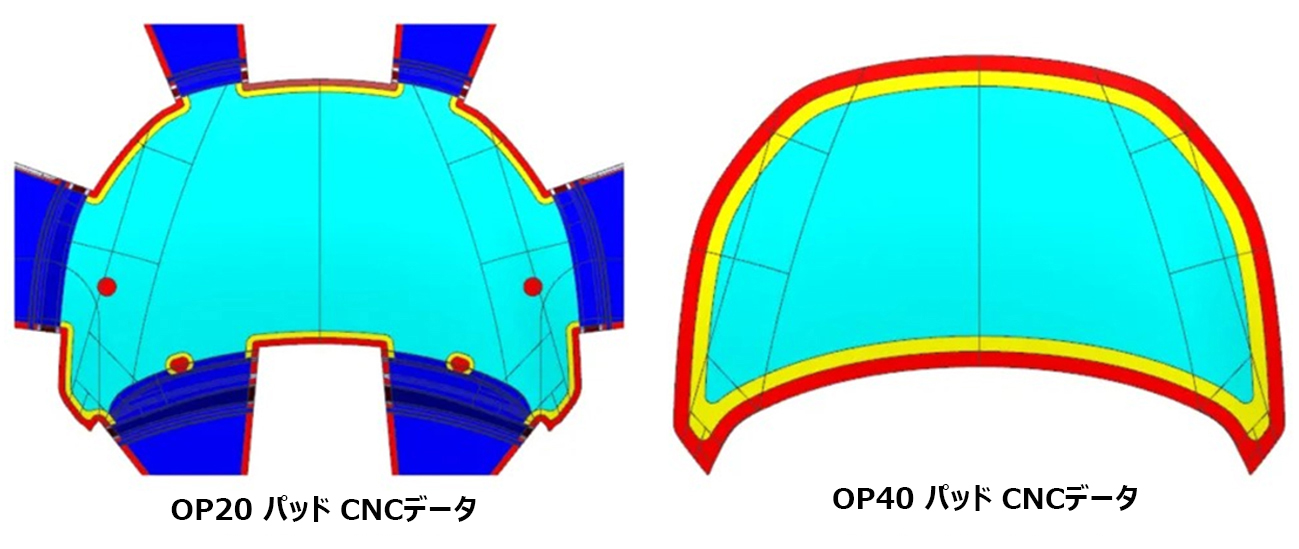

3. CNC 設計段階:

a. 工程全体を通して高圧をかけるパッドの作業面を設計し、工程ごとに異なる高圧領域幅を設定します(例:カットには15 mm、フランジ加工には40 mm)。

b. 空隙を防ぐため、非作業面を作らないよう、製品面から1 mm、余肉面から2 mm のクリアランスを確保します。

c. 図15に示すように、Aクラスサーフェスに高圧とそれを回避する滑らかなつなぎ面を確保します。

図15: ダイCNCデータデータ

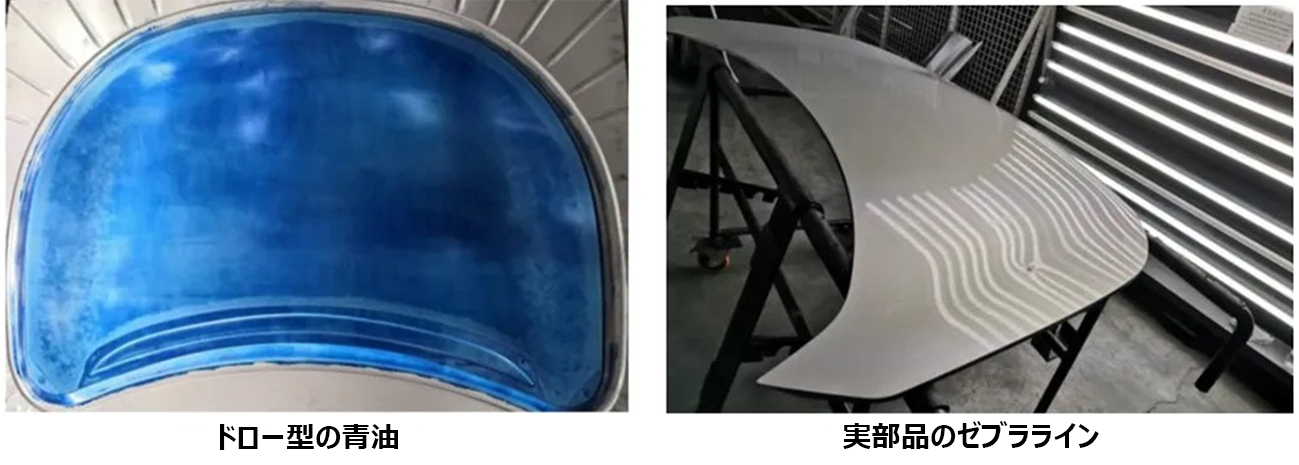

5.3 製造保証と効果の検証

成形効果をプレス機で検証しました。フードアウター初品の当たり確認におけるブルーオイルの着色率は75%を超え、われやしわの問題はありませんでした。部品のゼブラパターンはデータと一致し、Aクラスの不具合は確認されず、図 16 に示すように、卓越した工程という目標を達成しました。

図16: 最終アルミフードアウター