第2部 AutoFormを用いた直接的なスプリングバック見込み補正工程

第1部はこちら:韓国SIMWON社: オールインワン統合型プレス成形工程のレイアウトモデリング

1994年に設立されたDONGYOUNG社では、車体構造向けの金型開発を行っています。近年は自動車業界の需要が高い超高強度鋼板製品に注力しています。この鋼種にはスプリングバックやその見込み補正に関する多くの問題があるため、DONGYOUNG社では2021年にAutoFormを導入し、さまざまな解析を実施して問題を解消してゆくことで、金型の品質を担保し、市場をリードしてきました。

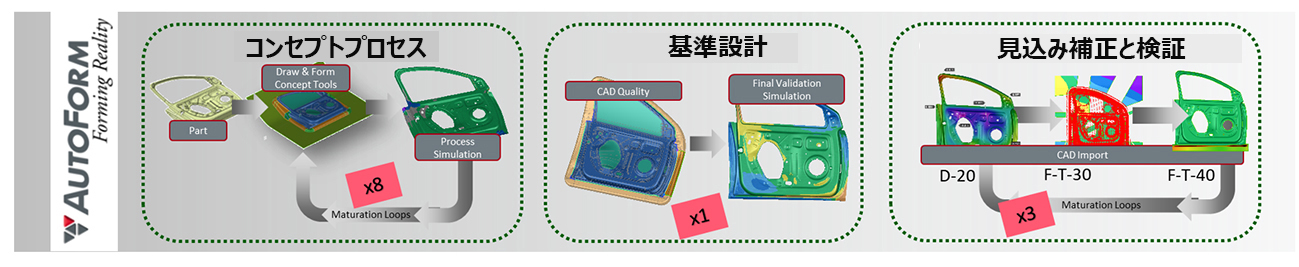

本稿では、DONGYOUNG社がAutoForm Smart Designのワークフローを活用したスプリングバック見込み補正工程についてご紹介します。図1の詳細なワークフローのとおり、製品形状のフィージビリティ検討フェーズを短縮することを目的としています。AutoForm-DieDesignerPlusを用いたスプリングバック見込み補正工程に加え、この工程で作成したトライアウト金型の検証結果も含まれています。

図1 AutoForm Smart Designワークフロー

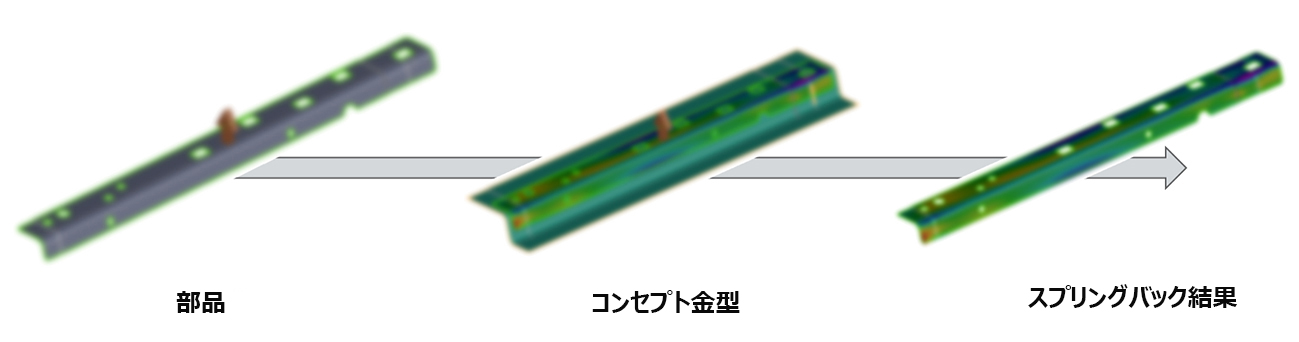

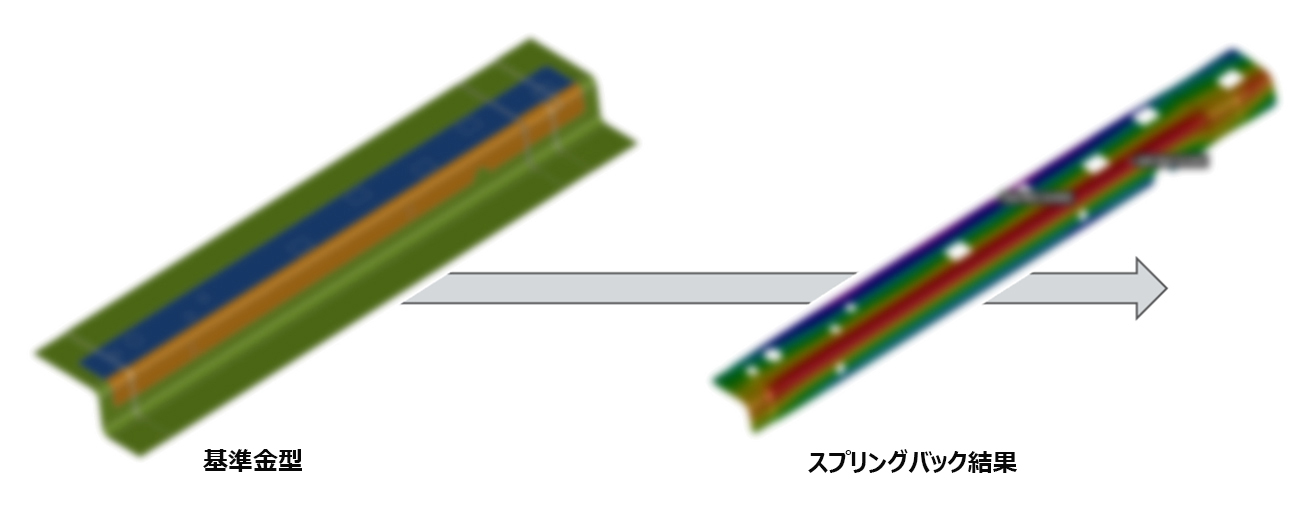

図2と図3は、スプリングバック見込み補正前のワークフローを詳細に示しています。製品は1.2GPa級の超高強度鋼材を使用した部材であり、フィージビリティと併せてスプリングバックについても検討を行いました。

図2 部品のコンセプトプロセス

レイアウトモデリングの完了後、スプリングバックの結果を確認しました。コンセプトステージではスプリングバックをできる限り抑制しましたが、基準ステージでも最大約4mmのスプリングバックが確認されました。

図3 基準金型の設計工程とスプリングバックの結果

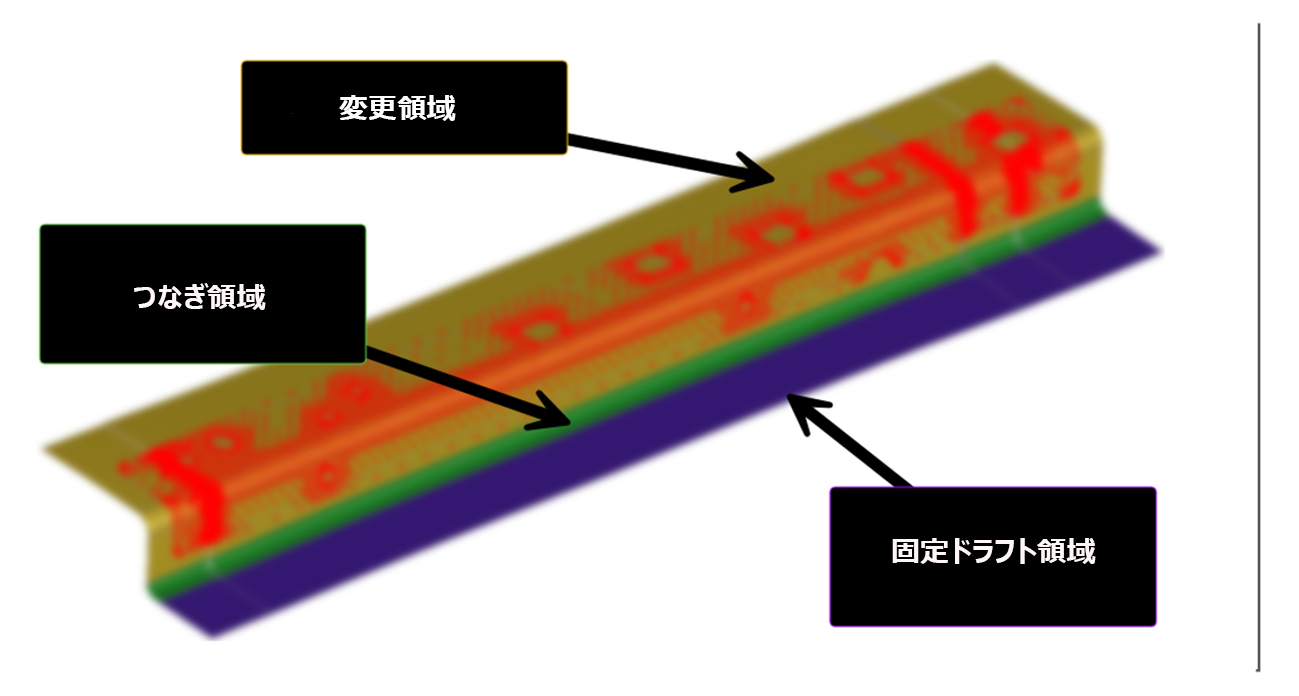

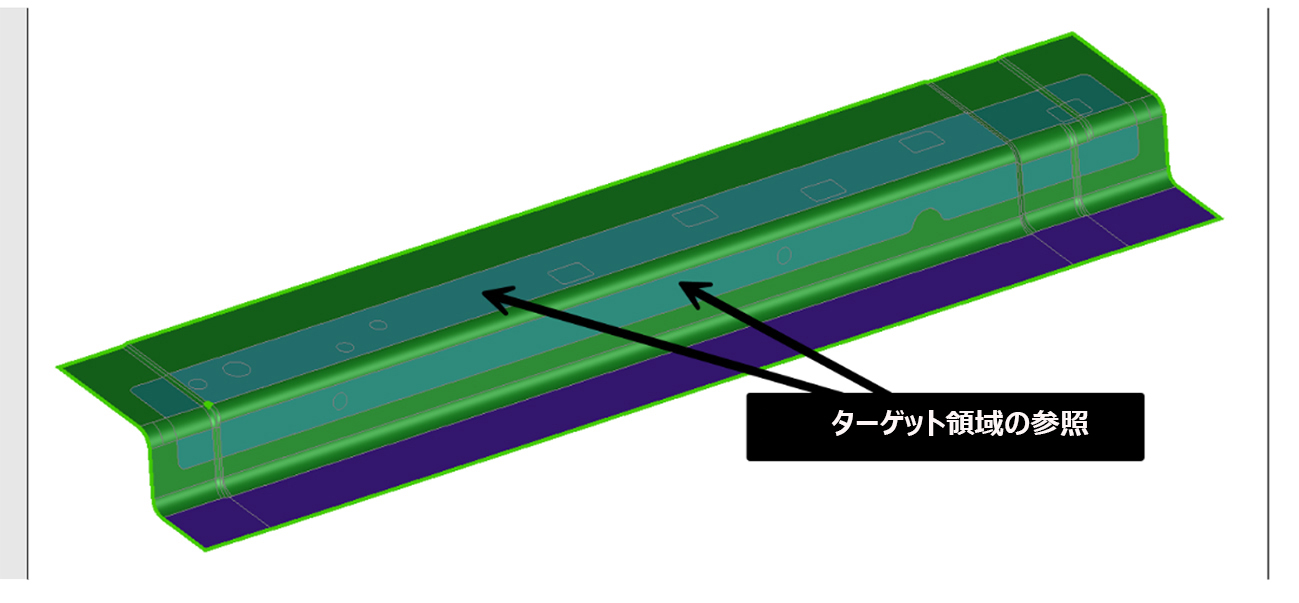

スプリングバックを安定させ、さらに緩和するため、最初の反復解析では製品領域上に変更領域を定義し(図4)、その後、スプリングバック見込み補正を実行しました。

図4 見込み補正の方策: 部品領域上に変更領域(Direct Compensation)を定義

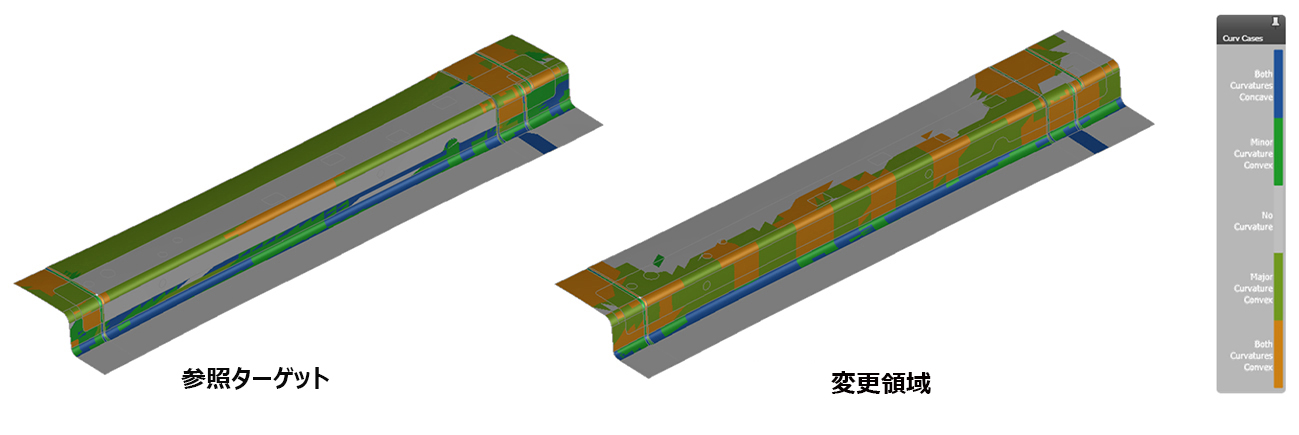

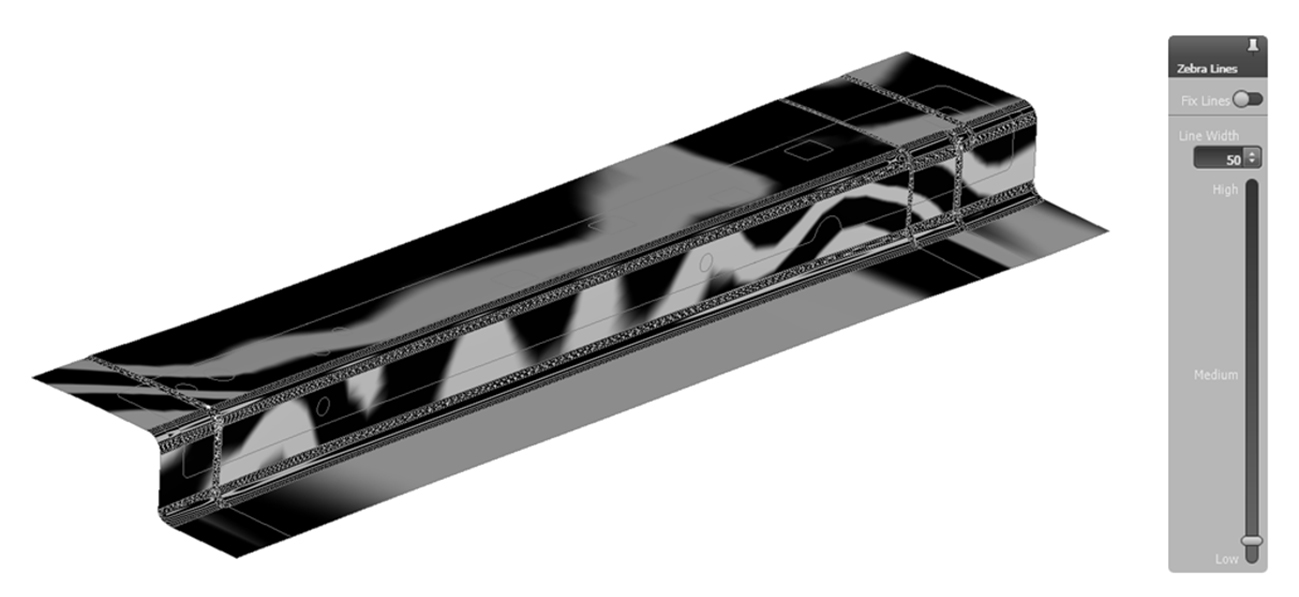

しかしながら、2度目の反復解析(図5)では変更領域全体にスプリングバック見込み補正を適用すると、面品質が低下しました。超高強度鋼の材料特性を考慮すると、面品質が低下するとスプリングバックが不安定になる場合もあるため、追加の対策を施しました。

図5 ゼブラライン解析結果から変更領域の面品質を評価

DONGYOUNG社では面品質が低下した領域に基準ターゲット領域を定義することでこの問題に対処しました(図6)。曲率ケースの結果変数を用いることで、面品質が明らかに改善されました(図7)。

図6 見込み補正方策: 品質が低下した領域における参照ターゲット領域の定義

図7 変更領域と参照ターゲット領域を比較した曲率ケースの解析結果

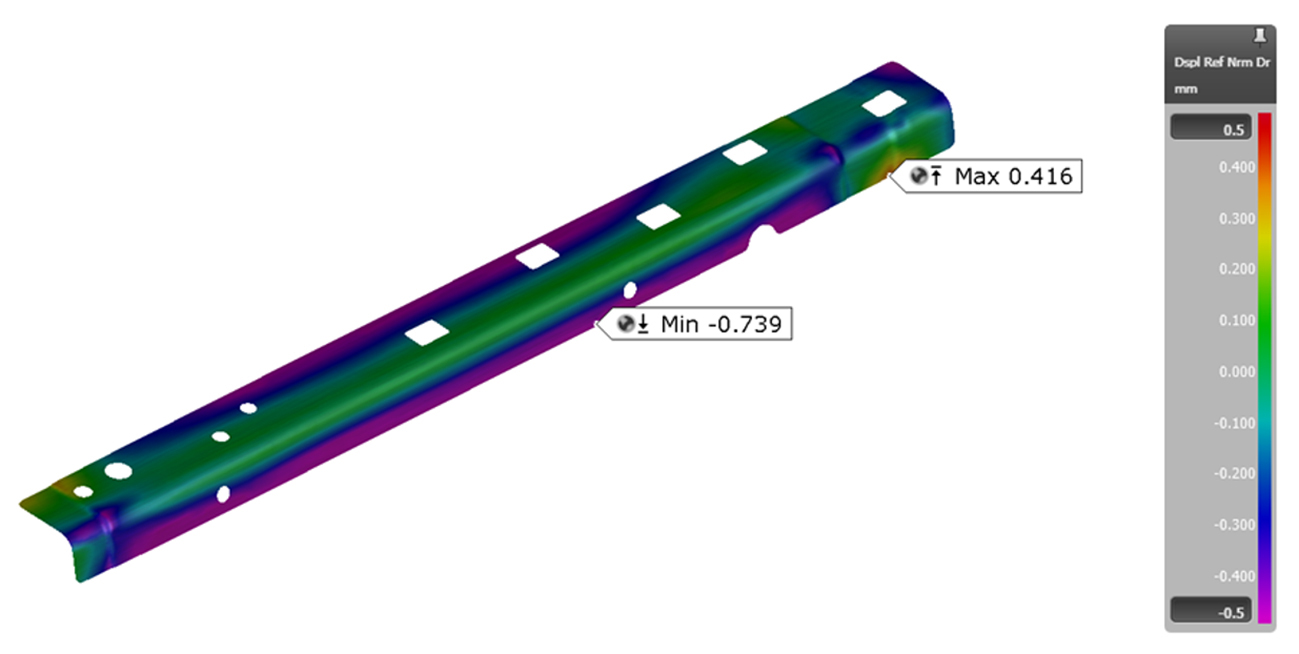

これらの調整後、最終的なスプリングバック解析の予測では最大約0.7mm(図8)となり、公差範囲内に収まりました。これにより金型加工やその後のトライアウト検証に適した結果となりました。

図8 最終見込み補正シミュレーションのスプリングバックの結果

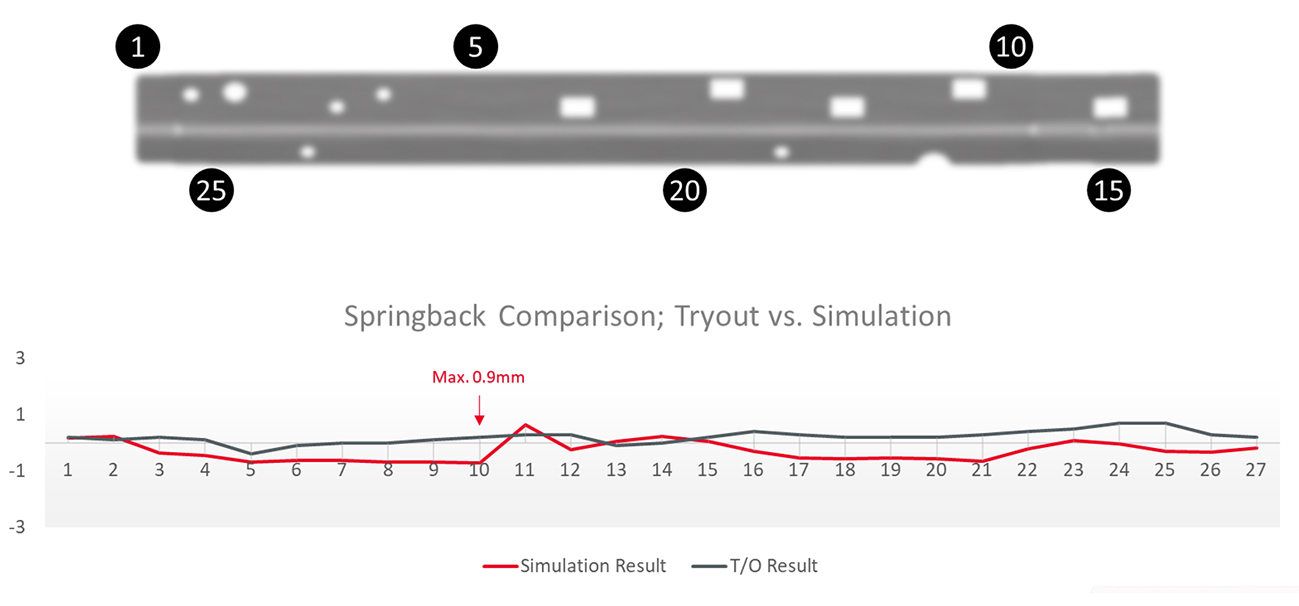

金型の加工後、専用治具を用いて測定を行いました(図9)。表1に示す通り、プレス成形解析とトライアウトの比較結果には優れた相関性が認められ、最大偏差は0.9mmでした。

図9 測定治具を用いたトライアウトの結果

表1 シミュレーションとトライアウトの比較結果

総括すると、これらは製品のコンセプトステージから金型加工データの作成に至るまでの統合型のプロセスが、オールインワンプロセスであるAutoForm- DieDesignerPlusを活用することで効率的に管理できることを裏付けています。この包括的なワークフローは開発期間の短縮だけでなく、コスト削減にも貢献します。お客様には、ぜひこの統合型手法の導入をご検討いただければ幸いです。期間短縮だけでなく、より徹底した分析を通じて、トライアウト回数や再加工のコストを大幅に削減できる可能性があります。

総括すると、これらは製品のコンセプトステージから金型加工データの作成に至るまでの統合型のプロセスが、オールインワンプロセスであるAutoForm- DieDesignerPlusを活用することで効率的に管理できることを裏付けています。この包括的なワークフローは開発期間の短縮だけでなく、コスト削減にも貢献します。お客様には、ぜひこの統合型手法の導入をご検討いただければ幸いです。期間短縮だけでなく、より徹底した分析を通じて、トライアウト回数や再加工のコストを大幅に削減できる可能性があります。