シミュレーションと同じとおりに作りこみます

はじめに

トーマス・エジソンがゼネラルエレクトリック(GE)社を創業したのは130年以上も前のことです。現在ではハイアール傘下にあるGEアプライアンス(GEA)社は2016年以降「ゼロディスタンス」戦略のもとに社内の大改革を行っています。この戦略は同社が提供する製品とお客様のニーズ、アイデアとイノベーション、製品開発や製造場所とお客様の間に隔たりがない「ゼロディスタンス」のコンセプトに基づくものです(1)。ビジネスモデルの変革のみならず、社内外を問わずサプライチェーン全体をデジタル化によってシームレスに連携させる取り組みなどを進めています。GEアプライアンス社はこの急速な変革を通じて米国で最も急成長している家電メーカーです。本稿ではプレス部品の設計および製造部門で実施された変革についてご紹介します。

家電製品の材料や部品の中でもシートメタルは特に重要です。家電業界と自動車業界では、取り組むべき部品設計や製造に関する課題の多くが共通しています。製品開発においては製品形状や機能に注目しがちですが、しかし実は製造性こそが最終製品のコスト、品質、タイミング、ひいては収益性に大きく影響します。GEアプライアンス社の社内改革では、高品質な製品を設計および製造する上で、コストとタイミングのバランスをコントロールすることに早くから取り組んできました。

これまでのプロセス

製品設計者は、形状目標と機能仕様を満たすまで何度もトライ&エラーを繰返しながら設計変更を重ねます。そして最終段階になると外部の金型工場にデータを送り、金型製作の計画作成とコスト見積もりを行います。これまでは慣習的に、製造性評価とコスト見積もりは最終段階で行われていました。製品設計とシートのプレス成形挙動はどちらも複雑なため、評価中には不具合となりうる箇所がほぼ必ず検出され、その対応策として製品設計の修正が必要となります。しかし設計を修正するとアセンブリの合わせ面にも影響が出るため、すべてに対応することはできません。もし修正したとしても、それが「一度で完了」することは稀です。最終的に完了するまで、大抵の場合、サプライチェーン間で何度もやりとりが必要になるため、修正には膨大な時間と労力を要します。

自動車業界と同様にGEアプライアンス社でも、製品修正の開始が遅くなればなるほど、修正に伴うコストが膨らむことが確認されました。またコスト増だけでなく、安定した製造が見込める高品質な金型を製作する時間が圧縮されることにもなりかねません。

GEアプライアンス社のプロセスが効率的でないことは明らかです。そこで「ゼロディスタンス」戦略を展開し、これまで慣習的に行ってきたプロセスを見直しました。そして初期のマイルストーンから設計データの出図と製造性評価の距離(時間)をゼロにし、社内の専任担当者が最先端のデジタルツールを活用しながら評価を行うことになりました。

GEアプライアンス社の現在のプロセス

GEアプライアンス社の現在のプロセスは、ディレクタのジョン・カイキスとシニアマネージャのロブ・メイズが開発したものです。金型技術者としての経験を生かし、同社の製品群全体について、設計部門と金型工場の過剰な連絡や確認が不要となるプロセスを作り上げました。

ケンタッキー州ルイビルのアプライアンスパークにある本社に新たな部門が創設されました。ここでは製品設計のデータを製造準備へ送る前に、部品のここではシミュレーション部門と称することにします。

以下にプロセスの詳細と、各関連部門が上手く調和している理由について説明します。

設計部門

設計部門はアプライアンスパークやその他の地域を拠点としています。その担当業務にほぼ変わりはなく、家電の外観と機能を重視しながら部品設計を行います。しかし現在のプロセスでは、部品設計のデータを金型工場へ送る前に、シミュレーション部門にて成形性の確認が行われています。

シミュレーション部門

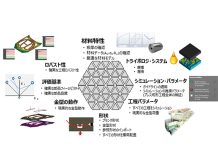

シミュレーション部門は、設計部門、金型技術者、金型工場の橋渡しの役割を担います。設計部門から部品を受け取ると、その機能に不具合が生じることがないか分析します。

主に製造が最も難しいクラスA部品[1]を中心に扱いますが、インナー部品を扱う場合もあります。シミュレーション部門の担当者はみな金型製作の経験を有しているため、工程の修正について提案を行うこともできます。

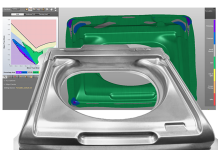

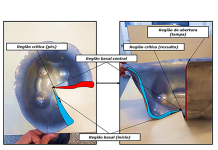

このシミュレーション部門では部品設計案の評価にAutoFormソフトウェアを活用しています。工程レイアウトを展開してシミュレーションを実行し、提案された工程における設計のフィージビリティを確認します。また設計や工程に不備が検出された場合には、検討したデータを設計部門に戻します。AutoFormを活用することで、修正が必要な領域やフィーチャーが特定できるだけでなく、その理由もすべて説明することが可能になります。

設計部門は自ら修正を行うか、シミュレーション部門に修正を依頼します。修正案には理由が明記されているため、設計部門、金型技術者、金型工場の間で行う連絡や確認は必要最小限で済みます。過剰なやり取りが不要になるため、GEアプライアンス社の厳しい品質標準に適合した部品の開発から製造までにかかる時間が大幅に短縮されます。

金型工場

シミュレーション、金型、設計の各部門にて部品設計が承認されると、次に金型工場にて金型の見積もり、設計、製作が行われます。GEアプライアンス社の場合、シミュレーション部門と金型技術者からの申し送りをもとに、金型工場にてさらに成形性解析を行い、最終工程レイアウトを作成します。二次解析を詳細に行うことで、決定した設計や工程が金型工場の要件に適合していることが確認できるため、製造工程のレイアウトに対する信憑性が一段と高まります。そのためこの段階で、たとえば材料タイプを変更しなければならないといった大掛かりな修正を行うことはほぼありません。シミュレーション部門では、形状寸法公差(GD&T)評価や安全性や板減といった品質指標に対する厳しい限界の設定など、作業を前倒しで最大90%まで完了させるため、金型工場では製造を滞りなく行うことができます。金型工場で設計データを確認し、致命的な不具合が検出されることがほとんどなくなりました。しかしもちろん金型工場にてブランクサイズを改善し、ドロービードの高さや設定を変更して面圧を最適化するなど、調整を加えることは十分に可能です。

上述のとおり、シミュレーション部門は製造工程の迅速化に貢献しています。シミュレーション部門、設計部門、金型技術者が協力し合いながら、工程の制限や他の固定条件を考慮しつつ、優れた外観を有する製品製造を具現化する作業を進めています。

GEアプライアンス社の新たなプロセスの利点

GEアプライアンス社に導入された新たなプロセスは非常に斬新で、これまでになく多くの利点をもたらしています。その一部を以下に挙げます。

より分析的な取り組み

GEアプライアンス社のプロセスによって設計と製造のワークフロー全体をより分析的に進めることができるため、データに矛盾が生じることがありません。金型工場では部品設計のデータを受け取ると、金型の設計、切削、製作を即座に行うことができるため、トライアウト開始までの時間を大幅に短縮できます。他のOEM企業も金型工場と同様の取り組みを行っていますが、GEアプライアンス社が講じる事前の適正評価は特筆に値します。

大幅な時間短縮

設計部門と金型工場がお互いに連絡や確認を行う時間は、過小評価されがちです。金型工場がシミュレーション結果のみを受け取り、製品設計者と共に修正作業を行う場合、たとえば部品の半径を変更するだけでも長時間を要する場合があります。

しかし工程全体を細部まで把握できれば、コンセプト段階から生産段階に移行するまで(数ヶ月とは言わないまでも)数週間を短縮することができます。GEアプライアンス社では、これまでの工程との比較において50%以上の時間短縮が図れると見積もっています。

収益の増加

GEアプライアンス社では、シミュレーションによる検証作業を中心に据えたプロセスを構築し、製造準備まで行っています。その結果、不良品率の低減と処理能力の向上を実現でき、最終収益が増加しました。

また各作業段階の工数を削減できたことも、大きな収益増に貢献しています。

まとめ

シミュレーション部門を創設した技術者たちは、常に現状把握に努め、プロセスの改善について模索を続けています。彼らは金型製作の経験を有するため、製造工程を詳細に把握することができます。よって設計部門が追及する最適な形状や機能を理解し、それを金型工場で生産できるように調整することができるのです。

GEアプライアンス社のプロセスは、わずかな工夫と助言によって大きな改革を実現できることを示す典型的な例です。エンジニアリング業務の90%を前倒して行うことで、プロセス全体で50%以上の時間短縮を実現しています。

用語集

- クラスA部品 – 家電製品の外観部品で、多くの場合、複雑なプレス成形やヘミング工程が求められます。たとえば、家電製品の外板、冷蔵庫のドア、洗濯機の蓋などが該当します。

参考文献

John Panozzo – GE Appliances