はじめに

アルミニウムの冷間プレス成形は数十年前から活用されていますが、対応できる製品には限界があります。複雑な部品は分割し個別成形してから組み立てる必要があるため、デザインの自由度は制限されます。

熱間プレス成形は溶体化してから高温で成形するため、冷間プレス成形工程の欠点の多くが解消されます。本稿では熱間プレス成形の主な利点について説明します。

HFQが必要な理由

ホットフォームクエンチング(HFQ)には、アルミニウムの従来の成形工程よりも多くの利点があります。冷間プレス成形では実現できないデザインでもHFQ ならば対応可能です。アルミニウムのプレス工場が HFQを導入することで得られる利点を探ってみましょう。

高い成形性

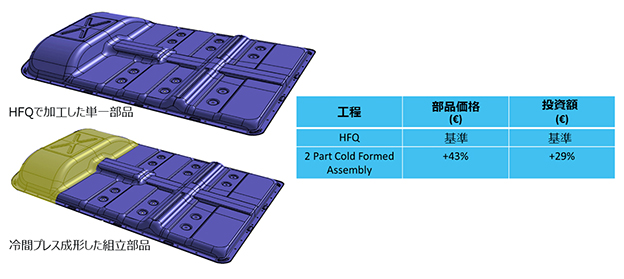

HFQ の主な利点に、その高い成形性が挙げられます。これによりデザインの幅が広がり、1枚のブランクからシングルステージで複雑な部品を成形することが可能になります。たとえば、アルミニウムを深絞りで加工するドアインナーは形状によっては、1枚のブランクを冷間プレス成形することでは実現できないため、2枚または 3枚をそれぞれプレスしてから組み立てなければなりません。

HFQ を利用すれば1 枚のブランクからシングルステージで成形できるため、複数の金型を使用し、アセンブリ工程を追加する必要がありません。また部品コストを削減でき、材料歩留まりも向上します。

図1: (左) 冷間プレス成形 vs. HFQ 熱間プレス成形

またアルミニウムのドアリングの多くは冷間プレス成形が難しいため、一般的には複数パネルを組み立わせたり、複数の金型を用いた製造方法が採用されています。しかしHFQでは、1枚のブランクからシングルドローで成形でき、同時に最終部品の強度を担保することで車両の側面衝突性能を向上できるのです。

HFQ は超高強度アルミニウムの長所を最大限に引き出すことができます。超高強度アルミニウムを冷間プレス成形する場合、スプリングバックが大きい、鋭った半径を成形できない、ドロー深さが浅くなる、寸法ばらつきが大きい、破断のリスクが高いなどの課題に直面します。そのためアルミニウムを選択しないメーカーもありますが、HFQを導入することでこれらの課題は解消されます。

超高強度アルミニウムの利点にダウンゲージングが挙げられます。AピラーやBピラーなど強度が重視される部品の板厚を薄くすることができるため、車両を軽量化できます。これにより、コストの削減、持続可能性の向上、運用コストの削減などを導くことができます。

HFQでは超高強度アルミニウムを扱えることが決め手となり、多くのメーカーがHFQを導入しています。

図 2: HFQで成形したバッテリーケース (写真提供: Jet-Wagen)

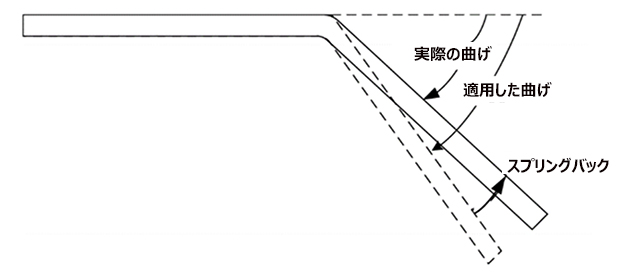

スプリングバックはごくわずか

設計したプレス成形工程が実現できるかはスプリングバックの影響を強く受けます。そのためスプリングバックの予測とコントロールは大きな課題となっています。

アルミニウムの強度が高まるにつれて、スプリングバックが大きくなり、最終製品の精度に影響が広がります。それに従い、シミュレーションや製造現場でのトライアンドエラー、それに長時間を要するトライアウトなどを通じて、スプリングバック見込み補正の方案を策定しなければなりません。

部品のスプリングバックが過度な場合は、部品の再設計または金型の再加工などで対処することも可能ですが、いずれもコストと時間がかかります。

HFQ工程は高温で加工するため、冷間プレス成形に比べスプリングバックを最小限に抑制できます。最終部品に残留応力が残らないため、薄板や超高強度のアルミニウムでも、正確な寸法管理と再現性を担保できます。

超高強度アルミニウムを選択する際に、見込み補正の方案や部品の再設計に頭を悩ませる必要がなくなります。

トライアウトを繰り返したり、金型を再加工することはプロジェクトの遅延や評判の低下につながるため、リソースの削減とそれに派生する利便性は非常に大きいです。

金型のコスト削減

HFQ 工程を導入すれば、用途によってはプレス金型やアセンブリのツールが不要になる場合があり、製造の大きなコスト要因である金型への投資を大幅に削減できます。

ある事例では、高圧ダイカストの代わりにHFQ を採用したことで、金型コスト全体の60% 削減だけでなく、重量の 35% 削減も実現できました。

図3: コスト削減の比較

アルミニウムの熱間プレス成形の進化

アルミニウムはリサイクル性に優れ、これまでに生産されたアルミニウムの約 75% が現在も使用されています。一方、鋼材は劣化するため、リサイクルできる回数に限りがあります。さらにアルミニウムの生産は、鋼材に比べエネルギー消費量が少なく、温室効果ガスの排出量も少ないです。

HFQ の導入によって、OEM は予算の範囲内で持続可能性の目標を達成することができます。

企業向け HFQ導入

HFQ Technology Associates はHFQ の独占的知的財産権を保有しています。新規 OEM メーカーの製造施設への HFQ の導入を促進するため、同社は強力なグローバルなサプライヤーおよびパートナーのネットワークを構築しています。

HFQ パートナー企業およびサプライヤからのサポート

このネットワークを活用することで、OEM メーカーに総合的なシステムソリューションを提供することが可能になります。HFQ の導入に際しては、ボロン鋼ラインなどの設備を再利用できます。あるいはパートナーネットワーク内の金型メーカーやプレス製造業者と連携することで、ラインを新規導入することもできます。

HFQ Technology Associates 社では、パートナー企業や OEM と協力し、金型、自動化、プレス製造などの分野に関する知識や技術を市場に展開しています。

HFQ Technology Associates社のダイレクトサポート

HFQ Technology Associates社では、HFQ を新規導入されたOEMのお客様に信頼できる方法で最大活用していただくために、セミナー、トレーニング、設計ガイドライン、車体設計のレビューなどを提供しています。

車体設計のレビューでは、HFQ の活用における構造上の最適位置を特定します。HFQ Technology Associates社では、お客様が金型製作に着手する前に部品の成形性を評価するプレス成形シミュレーションを行い、HFQ を最大活用しながら部品製造を行うための支援を提供します。

超高強度アルミニウムを使用できる部品、または部品統合することでアセンブリ工程を削減できる部品を特定することに注力しています。そしてAピラー、Bピラー、その他アッパー構造部品の軽量化と強度向上を目指します。大手 OEM の調査によると、ホワイトボディ構造で冷間成形 5000 系および6000系から HFQ 6000 系に切り替えることで、最大 20% の軽量化が可能であることが明らかになっています。

HFQ の導入が決定したお客様には、HFQ Technology Associates社から技術部門向けのトレーニングと社内向けプレス成形シミュレーションの特許技術のライセンスを提供します。

まとめ

HFQを導入することで、メーカーは製品の量産において、超高強度アルミニウムを信頼できる手法で加工することが可能になりました。高度な成形シミュレーションを利用することで、設計の初期段階から精度を担保することができ、さらにはスプリングバックを緩和できるという利点すらあります。

このHFQによって製品の品質や予算を犠牲にすることなく、炭素削減目標を達成できます。HFQ は 100% リサイクルのアルミニウムも利用でき、自動車メーカーの二酸化炭素排出量を大幅に削減します。