近年、スプリングバック予測とロバスト性の検討に関する技術は進化しています。精度の高い金型見込みデータを作成するためにはCAE成形シミュレーションとCADシステム間のデータを低コストで効率的に連携させ、かつ情報の一貫性を保つ必要があり、この技術に関してはまだ多くの課題が残っています。特に外板部品の場合、クラスAサーフェス品質の確保や、面ひずみ対策、金型のたわみなどを見込んだ切削可能な金型データも求められるため、非常に複雑かつ繊細な対応が必要なプロセスとも言えます。

スプリングバック見込みを効率よく行うため

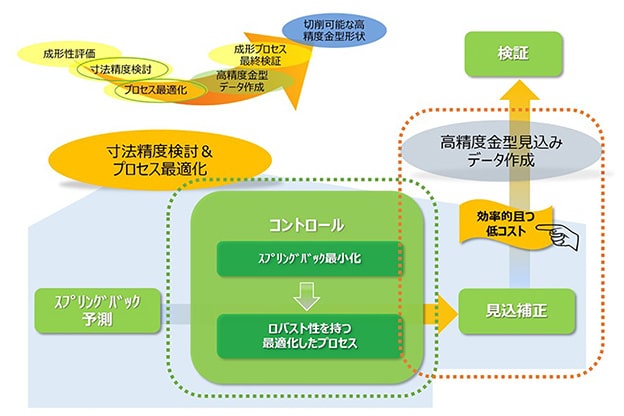

複数工程設計案を検討する段階では、成形性の問題だけでなく、後工程で行うスプリングバック見込みの負荷を減らすために、部品形状・金型形状を含む方案と加工条件を踏まえ、見込み前にスプリングバックを「コントロール」することが重要です。「コントロール」とは、スプリングバックの最小化、いわゆるバック量をできるだけ削減すること、そしてバック量のバラツキを最大限に抑え、安定したスプリングバックの挙動を確保できるロバスト性を持つ最適なプロセスを検討する必要があります。その「コントロール」のプロセスは効率的に見込み補正を行うために、非常に重要な前提条件となるステップです。

現状の問題点

従来の見込み補正手法では、スプリングバック解析の結果やパネルの実測データを参照しながら、ベテランの経験や指示に基づいて、CAD上にて手動見込み作業を実施することがほとんどでしたが、近年CAE解析用見込み補正ツールを用いた見込み補正検討は増加傾向にあります。しかし、補正ツールから出力された補正ベクトルを扱うCADシステムはまだ少ないため、多くの場合はIGESといった切削加工に不向きな中間データ形式を出力し、自社のCADシステム内で面の張り直し作業を行います。膨大な工数がかかり、場合によっては一回の修正のために数日から週単位で時間がかかるケースもよくあります。さらに、異なるシステムを跨いての作業となるため、設計変更の対応や、データのやりとりが発生し、情報パラメータの一貫性を保つことが大変難しくなります。

自動見込み補正プロセスの概要

これら現状の課題を踏まえると、同じシステムの中にてベクトル・フィールドを利用し、直感的かつ迅速に切削可能なCAD面品質の見込み面を自動生成できる見込み補正ソリューションが不可欠となってきます。

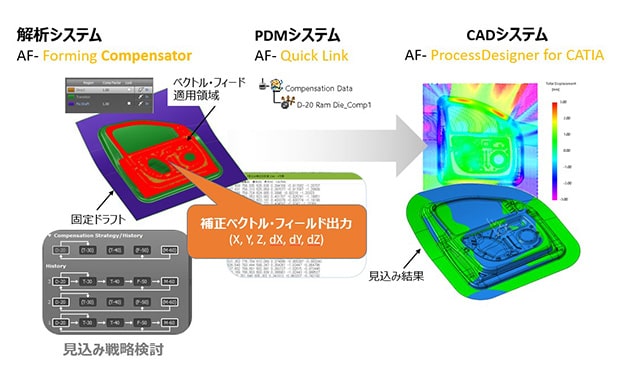

下図で示しているように、はじめは解析見込み補正ツールにて、正確なスプリングバックの結果を元に見込み戦略を立てながら、CAE上で見込み補正検討を行います。そして、検討結果の最終アウトプットとして、補正ベクトル・フィールドを出力してCADシステムに引き渡し、補正領域と補正方案を定義することで、自動的に見込み補正形状を作成するシステムです。補正ベクトル・フィールドは、座標値と、ベクトルを持つテキスト形式でPDMによるデータ連携に対応します。さらに、解析計算モデル化に使われたダイフェースデータ情報がパラメトリックでCADシステムと連携されているので、見込み形状作成後も繰り返し作業における手間が省かれます。またベクトル・フィールドの調整と面作成オプションの組み合わせで面質の向上と共に様々な見込み補正が可能です。

自動見込み補正オプション

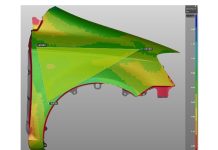

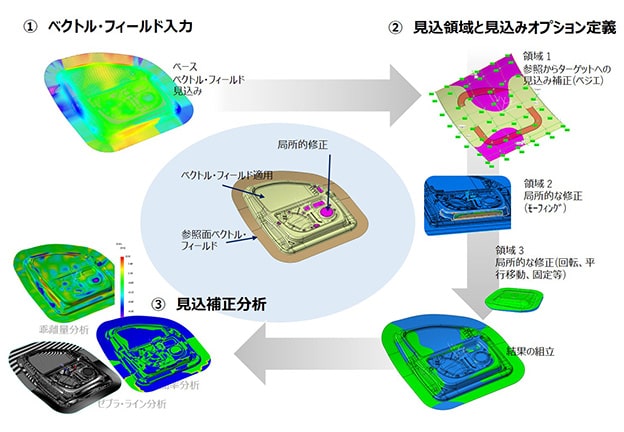

様々な状況に対応できるように、異なるタイプの見込みオプション機能があります。例えば、①見込み補正解析ツールから転送されたベクトル・フィールドを直接利用するタイプ;②面品質の高い「ベジエ・サーフェス」を採用した参照サーフェスとターゲット・サーフェスを定義することで、自動的にベクトルが計算され、指定した領域にて非常に円滑な見込みサーフェスを生成でき、Class-A領域も活用できるタイプ;③回転、移動、固定など曲率変化をさせない変換オプション;④外部面を埋め込み、その間を迅速に補正する外部オプションなどがあります。見込み補正実施後、様々な埋め込み式の分析機能で確認ができ、全ての作業は一つの「見込み補正エディタ」の中にて実行できるため、非常に直感的で分かりやすい、操作も簡単なプロセスとなります。 上記Door Innerの事例では、最初に補正ベクトル・フィールドの情報を読み取り、全体的な見込みを迅速に実施します。そして品質要求に基づき、参照/ターゲット見込み補正機能を用いて、しわ抑え面の面品質を改良します。次に、機能性のニーズに合わせて、曲率保持が必要なパッチなどの領域にて、局所的な修正を行います。さらに、竪壁の領域において面品質を向上するため、参照/ターゲット補正オプションと外部機能を併用することで迅速的に改良や調整を行います。最後に、見込み補正エディタの埋め込み機能を有効にすることで、全ての補正領域は自動的に組み立てられ、面品質の高い見込み面を簡単に生成できます。見込み面生成後、入力された補正ベクトルと補正結果との差分を表示する乖離量分析や、金型形状全体及び領域毎の体積偏差を表示するエリア分析、ベクトルのシェーディングを表示する総変位量の可視化、見込み前後の断面分析、曲率分布およびゼブラ・ライン解析など、様々な見込み結果解析ツールを用いて、面品質を確認できます。

上記Door Innerの事例では、最初に補正ベクトル・フィールドの情報を読み取り、全体的な見込みを迅速に実施します。そして品質要求に基づき、参照/ターゲット見込み補正機能を用いて、しわ抑え面の面品質を改良します。次に、機能性のニーズに合わせて、曲率保持が必要なパッチなどの領域にて、局所的な修正を行います。さらに、竪壁の領域において面品質を向上するため、参照/ターゲット補正オプションと外部機能を併用することで迅速的に改良や調整を行います。最後に、見込み補正エディタの埋め込み機能を有効にすることで、全ての補正領域は自動的に組み立てられ、面品質の高い見込み面を簡単に生成できます。見込み面生成後、入力された補正ベクトルと補正結果との差分を表示する乖離量分析や、金型形状全体及び領域毎の体積偏差を表示するエリア分析、ベクトルのシェーディングを表示する総変位量の可視化、見込み前後の断面分析、曲率分布およびゼブラ・ライン解析など、様々な見込み結果解析ツールを用いて、面品質を確認できます。

その他の見込み補正事例

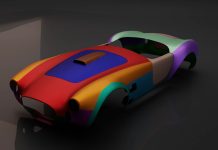

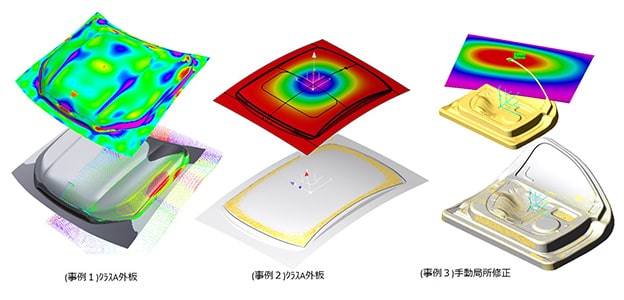

複数の見込み補正オプションを活用することで、下記事例1のような補正ベクトル・フィールドと参照/ターゲット見込み機能を併用しながら品質要求の高い外板部品(Class-A)の見込み補正、事例2のような、補正ベクトル・フィールドを使わず、ベジエ・サーフェスを採用した参照/ターゲット機能を用いて変形量を指定したルーフ(Class-A)中心部の見込み、そして事例3のように局所的な倒し込みなど、様々な場面で、見込み補正を直感的かつ迅速に行うことができます。

まとめ

プレス金型設計プロセスにおけるデジタルトランスフォーメーション(DX)に向けて、CAEとCAD間の連携の重要性が高まり、一つのシステムの中において、切削可能な見込み面品質を確保しつつ、さらに大幅な工数削減が求められています。本ソリューションの導入効果について、初期検討段階の金型形状作成から、スプリングバック見込み補正プロセスを経て、最終NCデータ完成まで一連の流れの中で、頻繁な修正作業や、設計変更または製品置換の対応など、全てのデータがフル・プロセスを通じてパラメトリックに管理されていますので、複数のシステムを跨ぐ作業フローと比較し大幅な工数低減が実現できます。CAE解析結果を反映した切削可能な高い精度のCAD見込みデータを迅速に作成出来るだけではなく、金型設計タスク毎のCAE検証とCADシステムとの連携により、優れた面精度の金型形状データによる検証は可能になり、面倒な金型データ作成のワークフローの簡略化および標準化も可能です。一貫的且つパラメトリック管理によるデータの標準化と設計意図の透明化により、設計変更時の形状編集や解析検証において大幅な工数低減やコスト削減が期待できます。

その革新的な見込み補正技術と手法は、自動車OEMのみならず、多くの部品メーカーや金型メーカーでも幅広く活用されています。 複数の車両開発プロジェクトを通じて、特に外板部品においてClass-Aサーフェス品質を確保しながら、50%以上の工数削減を達成でき、短時間且つ切削可能な高品質な見込み面の作成手法を確立した事例が豊富にあります。オートフォーム社は今後もこの新しい自動見込み補正の技術と手法を活用し、より日本のお客様からの要望に応える形で、実用的かつ標準化に向けた開発を続けてまいります。