SE検討工数の50%低減並びに人材育成の確立

<課題>

製品開発においてプレス成形要件をいかに製品に織込めるかが開発の要となります。ひいては量産不具合を無くす事にもつながる重要な要素となります。しかし製品に求められる要件は様々であり、又時間的な観点からも、プレス成形要件がそのまま製品形状に織り込まれる事は難しいです。

これは製品要件とプレス成形要件の両立する形状を検討しなければならないという事であります。

上記を成立させる為に製品形状が確定する前にプレスによる成形性を検討し、その結果を製品形状に織込む必要があります。

更に昨今では製品形状の複雑化や超ハイテン材の適用により、今迄の知見では成形可否の判断が難しい難成形部品が増えており、この段階の検討(SE検討)がより重要な役割を担っています。

<実例>

ある大手部品メーカーでは、1つの開発において数十部品の検討を同時に行う必要がありました。その為AutoForm-StampingAdviserを活用し集中的に短時間で成形性の確認を行なっていました。これにより成形性の可否判断を迅速に行い、必要に応じて製品形状の変更を織り込む事ができました。しかし、その後の詳細検討において成形性が厳しいと判断される製品も含まれていました。

この場合、既に製品形状を提案するタイミングから遅れている為、製品形状の変更は難しく、詳細検討部署では成形性が成立する数多くの方案検討を余儀なくされていました。この作業には膨大な工数を要し、検討業務の負荷が高くなっていました。

AutoForm-StampingAdviserによる成形検討(例)(ワンステップ法による成形性の確認)

AutoForm-StampingAdviserによる成形検討(例)(ワンステップ法による成形性の確認)

<取り組み>

そこでこの大手部品メーカーでは検討工数を低減する為に取組方法を変更し、フロントローディングに更に注力する事にしました。限られた人員と工数の中でそれを実現する為にAutoForm-DieDesignerを活用する事で、モデリングに要する膨大な工数に対応する事にしました。それはこのフロントローディングの効果を最大限に活かす為に、SE(サイマルエンジニアリング)検討部署の約20名の全員が、AutoForm-DieDesignerを使いSE検討をやり切る事になります。そこにはAutoForm-DieDesignerのモデリング作成の速さとAutoForm-FormingSolverの解析スピードの速さが工数低減に不可欠でした。そこでAutoForm-DieDesigner並びにAutoForm-Forming Solverの増強を行い、人員と設備の両方でフロントローディングに注力しました。

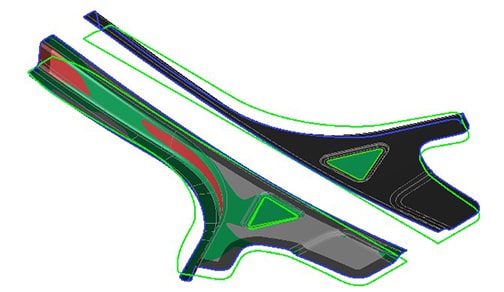

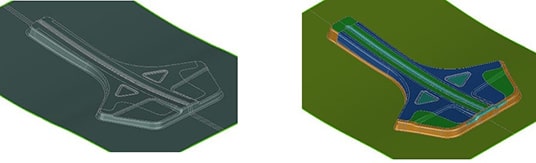

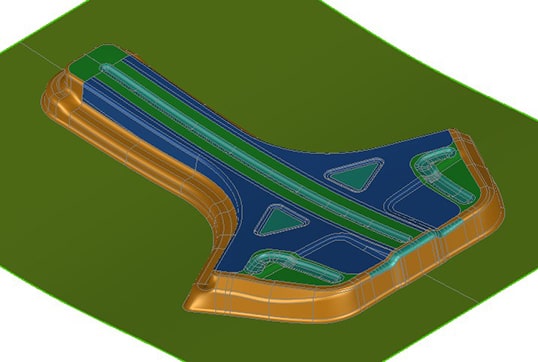

CADによるモデリング(例) AutoForm-DieDesignerによるモデリング(例)

CADによるモデリング(例) AutoForm-DieDesignerによるモデリング(例)

(CAD面と同等のモデルを短時間で再現)

AutoForm-DieDesignerによるモデリング(例2)

<結果>

これらの取組により目標であった総検討時間の50%低減という見通しは立ちました。加えて、早期に詳細検討をやり切る事で、製品形状への織込みや取引先へのフィードバックも早期に出来るようになりました。更に、SE検討と詳細検討の部署間でAutoForm-DieDesignerを共通ツールとして取扱えるようになった相乗効果は大きいです。

AutoFormを共通言語とする事で、

1 それぞれの部署の技術や情報伝達が容易。(一貫性)

2 技術/検討スキルの向上。(技術の底上げ・蓄積)

3 人材育成。(工法設定・モデル作成・成形性評価 等)

4 AutoForm-DieDesgnerを使用する事で、幅広い工法の可能性と可視化が明瞭

にできるようになった。

これにはAutoForm-StampingAdviser, AutoForm-DieDesgner, AutoForm-FormingSolverのアドバンテージ(迅速な歩留まり計算・迅速なモデル作成・迅速な計算速度・使い易さ等)を組合せた運用法(設備)が不可欠です。