第1部 AutoFormを用いた直感的なレイアウトモデリングプロセス

2006年に設立されたSIMWON社は、国内外の大手自動車メーカーのパートナーとして、ドアモジュール、サイドアウター補強材、アンダーフロア、フレームなどの製品を開発・生産しています。同社はアルミ/TWB加工製品の熱間および冷間のプレス成形を専門としています。2019年にAutoFormを導入して以来、熱間プレス成形やアルミベースの製品の成形性検証のトレーニングを継続的に受講し、品質向上と開発期間・コストの削減を実現しています。

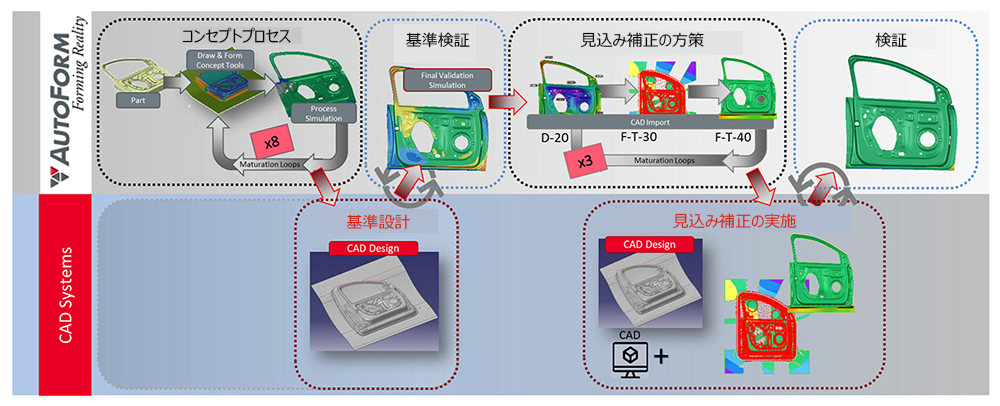

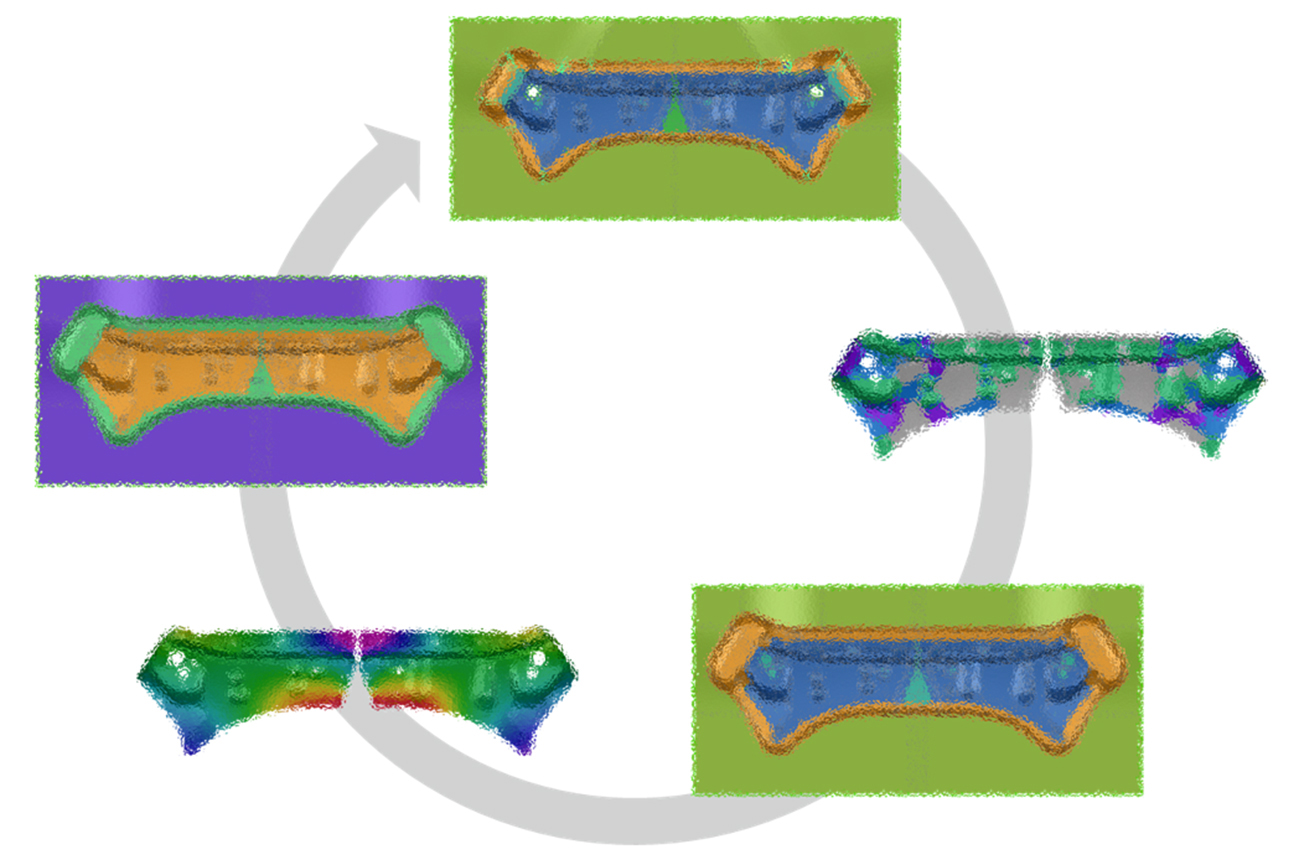

SIMWON社の現状の開発プロセスを図1に示します。まずAutoFormを用いてコンセプトプロセスを実施します。次にCADシステムで基準金型サーフェスを作成し、AutoForm Formingで再び検証解析を行います。この一連のプロセスではステージごとにそれぞれ担当者を割り当てる必要があり、またデータ変換に伴うデータ破損や品質問題の懸念もあります。特に複数の製品ラインを展開する場合、時間とコストの折り合いもつけなければなりません。このためSIMWON社では頻出する諸問題に対処するためAutoForm-DieDesigner®Plusを導入しました。

図1 従来のプレス成形の設計ワークフロー

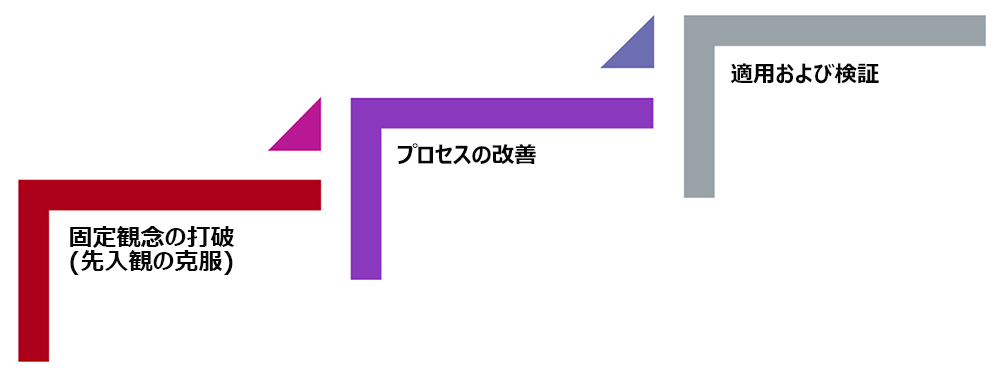

改善された新たなプロセスは図2に示すように3つのステージで構成され、各ステージではそれぞれの目標を達成することに特化しています。

図2 工程改善のステップ

1. 固定観念の打破(先入観の克服)

ほとんどのユーザーは、以前のプロセスでCADシステムを使いこなしていたため、高い熟練度だけでなく、ある種の固定観念を持ち合わせていました。しかしソフトウェアトレーニングや事例検証のセッションを受講していただく過程で、むしろ、そのような固定観念こそが不要なのだ気づかされました。AutoFormソフトウェアの高品質なサーフェス出力にご満足いただき、またソフトウェアの機能も使い勝手がよく、利便性や作業効率が高まるという点にもご納得いただきました。その後にワークフローについてグループディスカッションを行うことで参加者同士の共通理解がさらに深まり、事例検証トレーニングを通じて、AutoForm Formingを用いた統合型プロセスへ円滑に移行することができました。

図3 Die Designer Plusユーザートレーニング

2. プロセスの改善

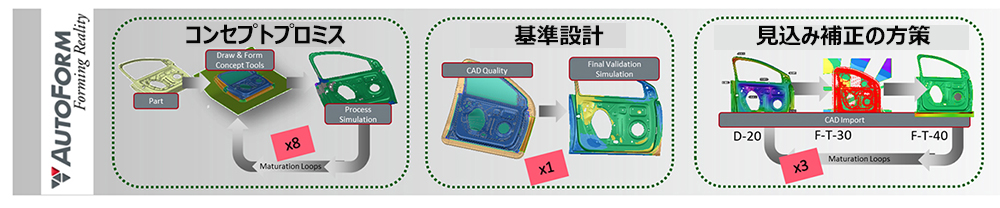

既存のプロセスにおける問題解決にむけて、韓国のオートフォーム社ではシンプルかつ効率的なAutoForm Smart Designワークフロー(図4)を提案しました。AutoForm Formingが軸となるこの統合型プロセスでは、ユーザーが単独でコンセプトステージから見込み補正の検証まですべての業務を担うことで、データの破損や品質低下のリスクが排除されます。さらには部門間の連携やコミュニケーションに関わる諸問題も解消されます。

図4 AutoForm Smart Designワークフロー

AutoForm Smart Designワークフローの有効性は、2つのトライアウトを通じて検証されました。まず図4に示すワークフローのとおり、アルミ車体構造部品に対してタスクを実施しました。最初にソフトウェアで準備作業を行い、次に成形性を検証し、そして図5のとおり見込み補正のモデリングを行います。工程は合理化されているため、単独のエンジニアがすべてのタスクに対応することができます。そのため、データの受け渡し時に生じがちなエラーのリスクを排除でき、また部門間のコミュニケーションもより円滑に行うことができますその結果、SIMWON社では開発期間とコストを削減することができたのです。

図5 AutoForm Smart Designワークフローによるアルミ車体構造部品の開発

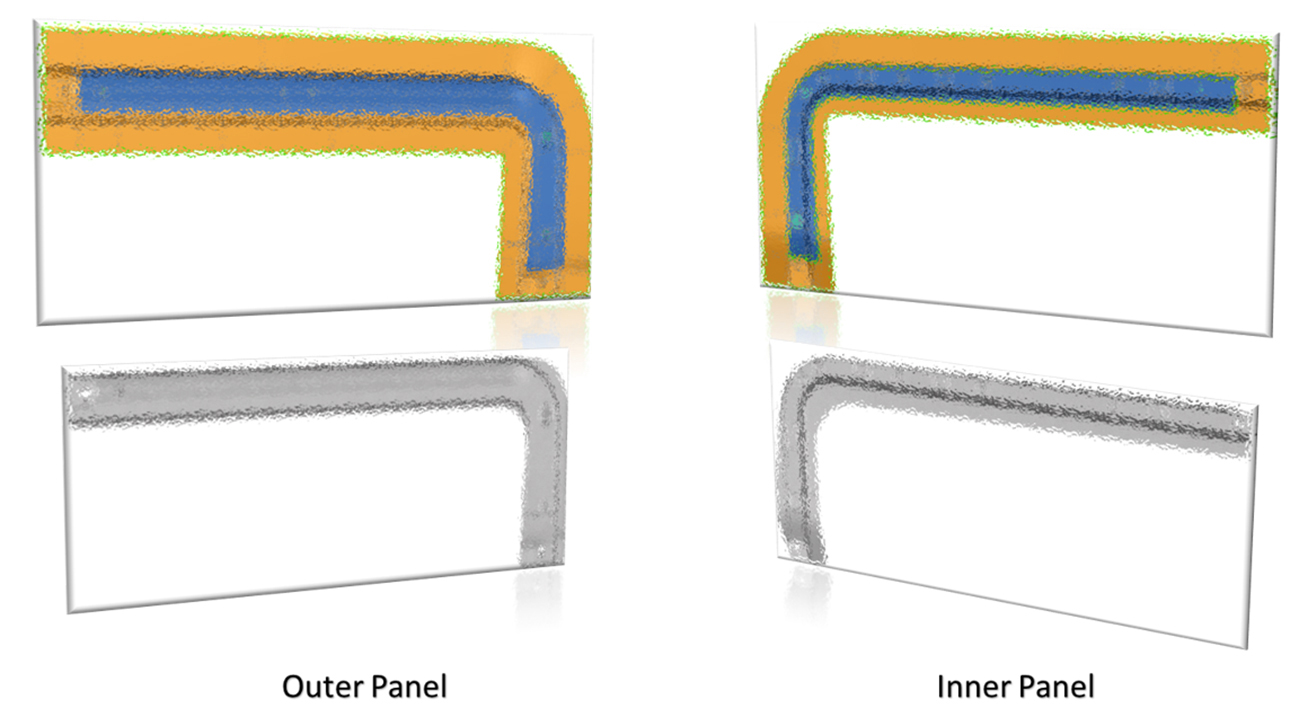

次に、車体構造製品のインナーパネルとアウターパネルに、熱間プレス成形を用いた同様のワークフローを適用しました。これにより従来のプロセスと比較して作業時間が75%削減し、また製品変更への迅速な対応が可能となったことで顧客満足度が大幅に向上しました(図6)。

図6 2つの熱間プレス部品の検証

本稿にて紹介した情報が幅広いお客様に届くことで、AutoForm Smart Design ワークフローの導入が促進され、それぞれの企業独自の工程要件に適した工程改善が実現することを願っています。