はじめに

本稿では中国の自動車メーカーGAC社(広州汽車)によるダッシュボードパネルの最適化について検証します。同社はAutoFormを10年前に導入してから、単純なシミュレーションを実行するだけでなく、複数のソフトウェアを用途に応じて使い分け、入札の初期見積もり、ロバスト性解析、工程計画および工程設計、コスト予測の評価など、幅広い分野で有効活用しています。

元のデザイン

元のダッシュボードパネルは大型の一体構造で、成形には4~5つの工程が必要でした。金型の構造が複雑で、特定の領域ではトリムや抜き加工を伴います。また単品のパネルは成形性が悪く、工程設計段階ではフィージビリティ検討に膨大な時間を費やしただけでなく、何度も部品の修正依頼を繰り返していました。そのため生産は不安定になり、プレスのダウンタイムも長引いたのです。この問題に対処するには、部品または工程のどちらかを最適化すべきでしたが、生産段階でプレス工程に調整を加えると、生産が不安定になるリスクがありました。

新たなデザイン

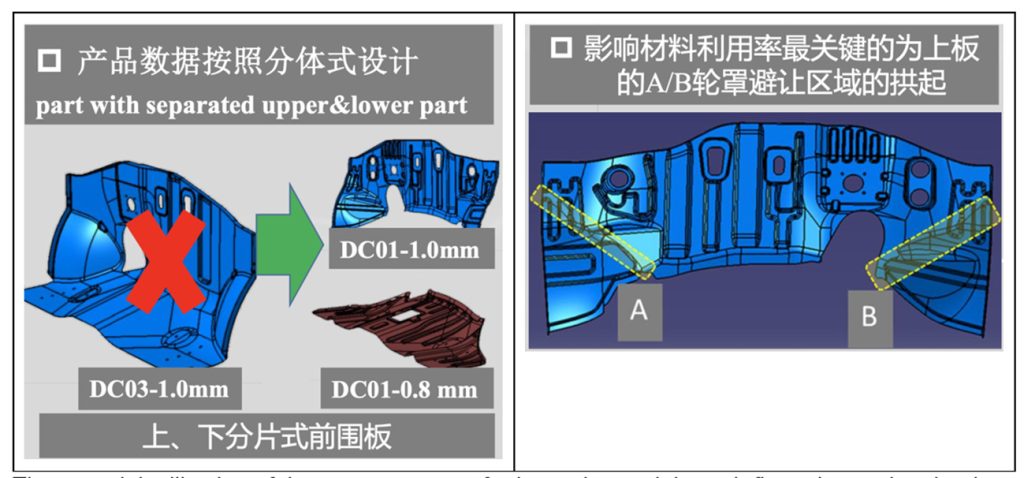

GAC社の研究開発部では、まず部品の最適化を行いました。ダッシュボードパネルを上側部品と下側部品に分割すると、元のデザインよりも容易に成形でき、またアセンブリ工程も簡易化されることが判明しました。そして分割した部品のフィージビリティを検証するために試作金型を作成し、実際の使用環境下での機能性を確認しました。

部品を分割すると、その板厚は全体平均1mmから、上側部品が1mm、下側部品は0.8mmになります。次の図はこの変化を示しています。ダッシュボードの初期設計では全体的な板厚は1mmであり、DC03材を使用していました。しかし部品を上下に分割すると、下側部品の平均板厚は0.8mmに減少するため、DC01材を使用できるようになります。

上側部品についてもAとBの領域をフラットにして形状を修正することで、材料利用率が向上しました。

利点

この事例では工程ではなく部品の最適化を行いましたが、他にも以下のような利点が生じています。

軽量化

デザインは変更せずに、より薄い材料を使用できるようになったことで、ダッシュボードパネル全体の重量が削減されました。単品のダッシュボードでは重量が11.35kgでしたが、パネルを分割することで10.33kg(上側: 6.37kg、下側: 3.96kg)となり、車体重量を約1kg削減できたのです。

材料利用率の向上

シートの重量とサイズも改善されました。当初は1922 x 1285 mm(長さ x 幅)で19.63 kgのシートが必要でした。しかしパネルを分割すると、必要なシートの重量は上側10.26kgおよび下側6.39kg、またサイズはそれぞれ1720 x 760 mmおよび1565 x 650 mmとなります。その結果、材料利用率は約3.5%増加しました。

安価な原料

ダッシュボードパネルの元のデザインでは深絞り工程を伴うため、材料はDC03を使用しなければなりませんでした。しかしデザインを変更し、パネルを分割したことで、DC01を使用することが可能になりました。DC03の価格は1トンあたり約770米ドル(約110,000円)ですが、DC01は1トンあたり約725米ドル(約103,000円)です。デザインを変更することで、材料使用量の削減(1枚あたり約3kg減)だけでなく、コストも削減できたのです。

安定した生産

生産が不安定であることが、ダッシュボードの設計変更を検討するきっかけのひとつでした。パネルを分割することで、金型構造や工程の複雑さが解消され、生産の安定性が大幅に向上しました。また、成形のリスク、試作回数、プレスのダウンタイムも以前のデザインより低減されています。単品のダッシュボードでは工程数は3~5つでしたが、部品を分割すると工程は6つになります。しかし材料利用率が改善され、また金型形状もシンプルになったことで、工程が増えても、全体的な金型コストは僅かながらも削減できました。

全体的なコストの改善

コスト削減の大部分は材料利用率の向上によるものです。DC03からDC01に変更し、シート重量を19.6kgから16.6kgに削減できたことで、1枚あたりの材料コストも15.1ドル(約2,200円)から12ドルへ(約1,700円)と削減されます。また金型がシンプルになったことも、コスト削減に寄与しています。単品のダッシュボードでは金型が1つであったところ、パネルを分割したことで金型は2つに増えましたが、しかし複雑だった金型がシンプルになったことで、コストは削減されたのです。単品のダッシュボードの金型には4つの手順があるため46万5000米ドル(約66千万円)がかかりましたが、上下に分割した金型では手順は3つとなり、両金型の合計は43万6000米ドル(約62千万円)でした。

しかし分割したダッシュボードパネルに追加コストが生じたため、これらの削減は相殺されています。主な追加コストは溶接に関連するものです。単品のダッシュボードに溶接は必要ありませんが、部品を分割すると溶接は必須となります。溶接工程では、1箇所あたり約3セント(約4.2円)の溶接が24箇所必要となり、コストは約70セント(約99円)増加しました。さらに、スポット溶接用の接着剤が約1.6メートル分必要となり、1台あたり約20セント(約28.5円)のコストがかかります。また、同じ長さのシーリング材も必要となり、そのコストは1台あたり約12セント(約17円)となります。

ダッシュボードを最適化することで工程やコストは追加されましたが、1個あたり約14人民元(約280円)、または2米ドル(約280円)を削減できました。これは長期的に大幅な利益をもたらすことでしょう。

まとめ

シミュレーションの活用を通じて成形工程を正確に予測することができ、またコスト削減や軽量化についても検討することができます。良好なシミュレーション結果をさらに修正することで、高い安全性を維持したまま、より軽量でシンプルかつ低価格のダッシュボードパネルをデザインすることができました。この事例から、シミュレーションを積極活用して部品や工程の改善に取り組むOEMの姿勢が伝わってきます。こうした投資は、顧客満足度の向上、収益性の改善、材料の無駄の削減、開発リードタイムの短縮、品質の向上、持続可能性の向上など、望ましい長期的な利益となりえるのです。シミュレーションへの一度限りの投資が、素晴らしい結果をもたらしました。

※参照為替レート:1USD=142.58JPY / 1¢=1.425JPY / 1CNY=20.03JPY (2024/9/12)