薄板プレス成形は量産の要であり、複雑な形状を正確かつ無駄なく生産することが必須とされています。その工程は非常に複雑であり、材料特性、金型形状、潤滑、工程パラメータなど、多くのステージやパラメータが関わっています。 これらの要因を評価するには、高精度な深絞りシミュレーションが不可欠です。薄板と金型間のトライボロジが精度に大きく寄与することは広く認められています。

最新の研究では、モンドラゴン大学とフォード社が複雑な数値モデルを分析し、実験測定値との比較を行いました。具体的には、材料の機械特性の解析、トポグラフィの解析、複数のストリップ材のドロー試験を行っています。サプライヤーから入手した材料を5つのバッチにわけて、それぞれ機械特性と摩擦のばらつきを調査しました。そしてこれらの試験から、シミュレーションモデルの精度向上に有効とされる複数のトライボロジモデルを作成しました。

使用した材料は、厚さ0.65mmのDC06冷延軟鋼材に溶融亜鉛メッキ(50G50G-GI)を施したものです。 鋼材メーカーではトライボロジシステムがより良く機能するように、このシート材に放電テクスチャリング(EDT)を施しました。各圧延方向に沿って引張試験を実施し、中島試験により成形限界曲線(FLC)を決定しました。さらに適切な降伏基準を得るため、追加試験を実施しました。

サーフェスのトポグラフィを分析する上で、計測ソフトウェアでシート材の主なサーフェスパラメータを算出しました。またサーフェスの特徴的な部位の評価には、一連のトポグラフィのパラメータを使用しました。 正確な数値モデルを作成するには、プレスおよび工程パラメータの記録と測定が重要です。 そのためフォード社の工場にて、部品のゾーンごとに金型粗さと潤滑分布を測定しました。

ストリップ材のドロー試験からトライボロジ条件を定義しました。 モンドラゴン大学が開発した試験機には2つの閉ループ制御サーボ駆動軸があり、法線荷重と接線方向の動きを担います。 数値結果への影響を正確に特定するために、3つのモデル、すなわち一定摩擦係数、面圧および速度依存係数(P-v依存)、潤滑ゾーンにばらつきがあるTriboForm摩擦モデルを評価しました。

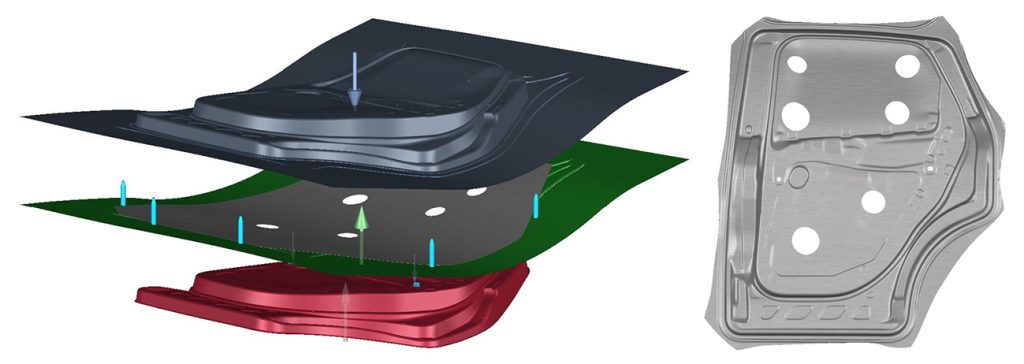

この事例では、スペインのフォード・バレンシア社が製造した軟鋼材のインナードアパネルを使用しました。この産業用部品は、複雑な形状、伸張した曲率、そして急激なつなぎ面が特徴的です。

図1. AutoFormモデルの設定(左)と最終部品(右).

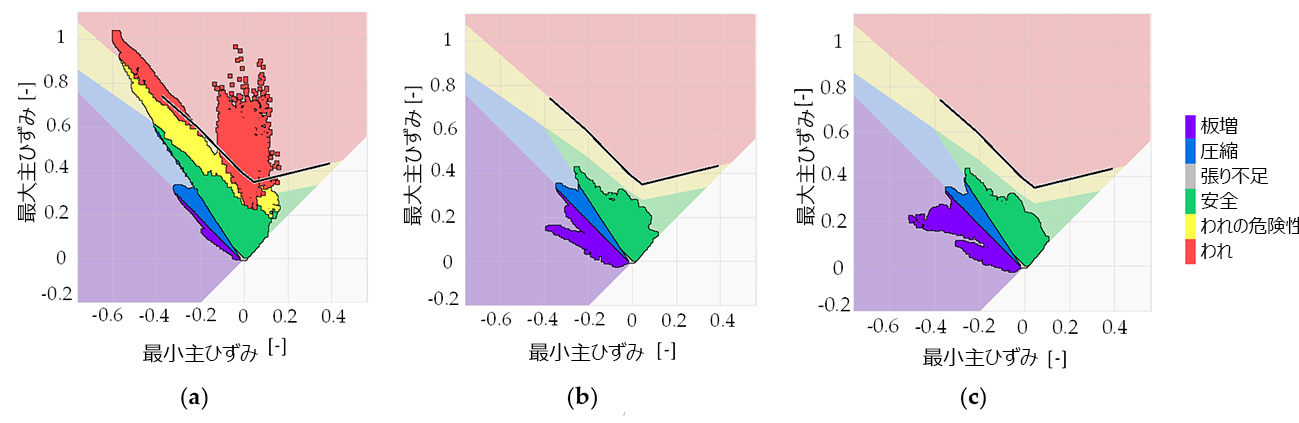

図2のインナードアパネルの成形限界図(FLD)は、それぞれ異なるトライボロジモデルを用いたものです。摩擦モデルがより複雑になると、コンポーネント全体の張りが低下することがわかります。産業向けシミュレーションで採用されている従来の一定摩擦モデルでは、複数のゾーンで深刻なわれが発生しました。一方、P-v依存モデルやTriboFormモデルではFLDに大幅な変化が見られ、われのリスクがない有効な工程を検証できました。

図2. 3つの異なるトライボロジモデルを用いた シミュレーション結果のFLD:

(a) 一定摩擦(µ=0.15); (b) P-v依存モデル; (c) 複数の潤滑ゾーンを適用したTriboFormモデル

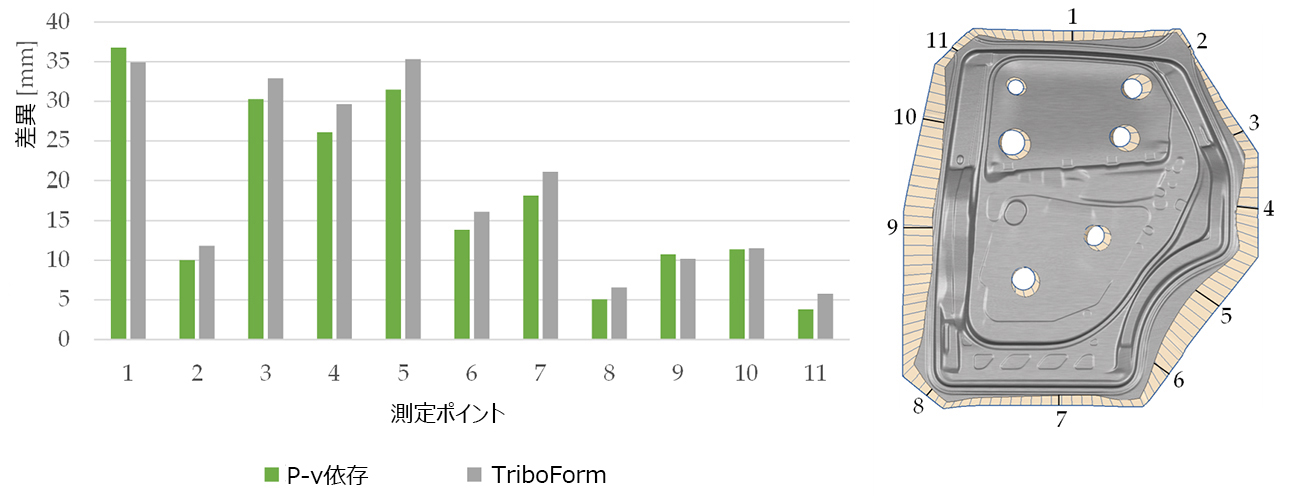

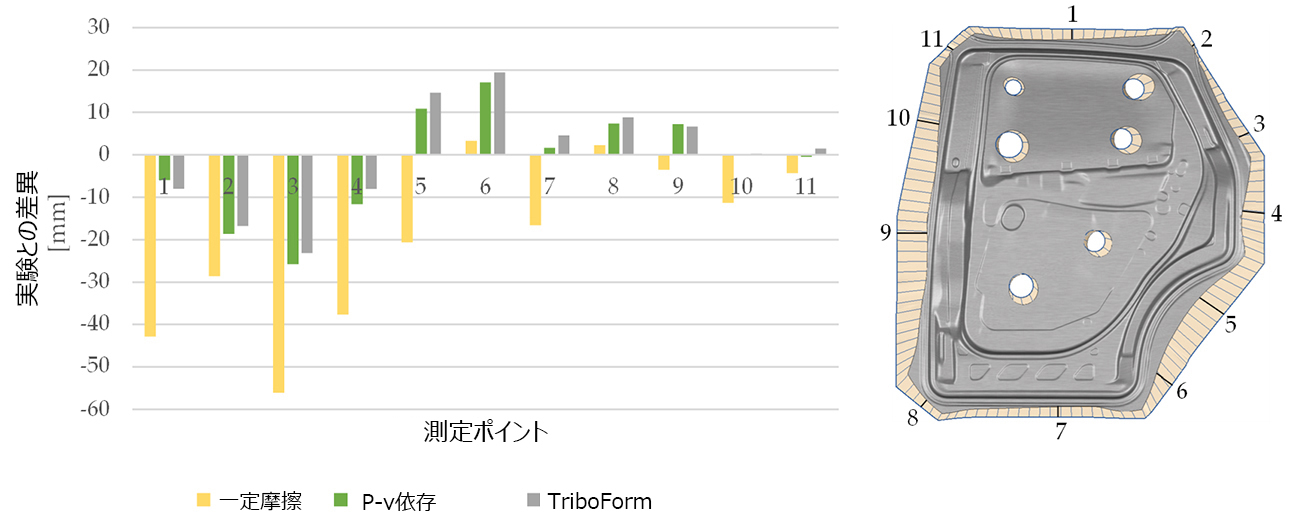

流入測定値を分析するために、生産データをもとに11のポイントを選択し、3つの数値モデルすべてに同じ座標を用いました(図3参照)。この図は、一定摩擦モデルとの関係におけるP-v依存モデルとTriboFormモデルの流入の差異を比較したものです。

図3. 選択した11のポイントにおけるP-v依存モデル

およびTriboFormモデルと一定摩擦モデルの流入予測の差異

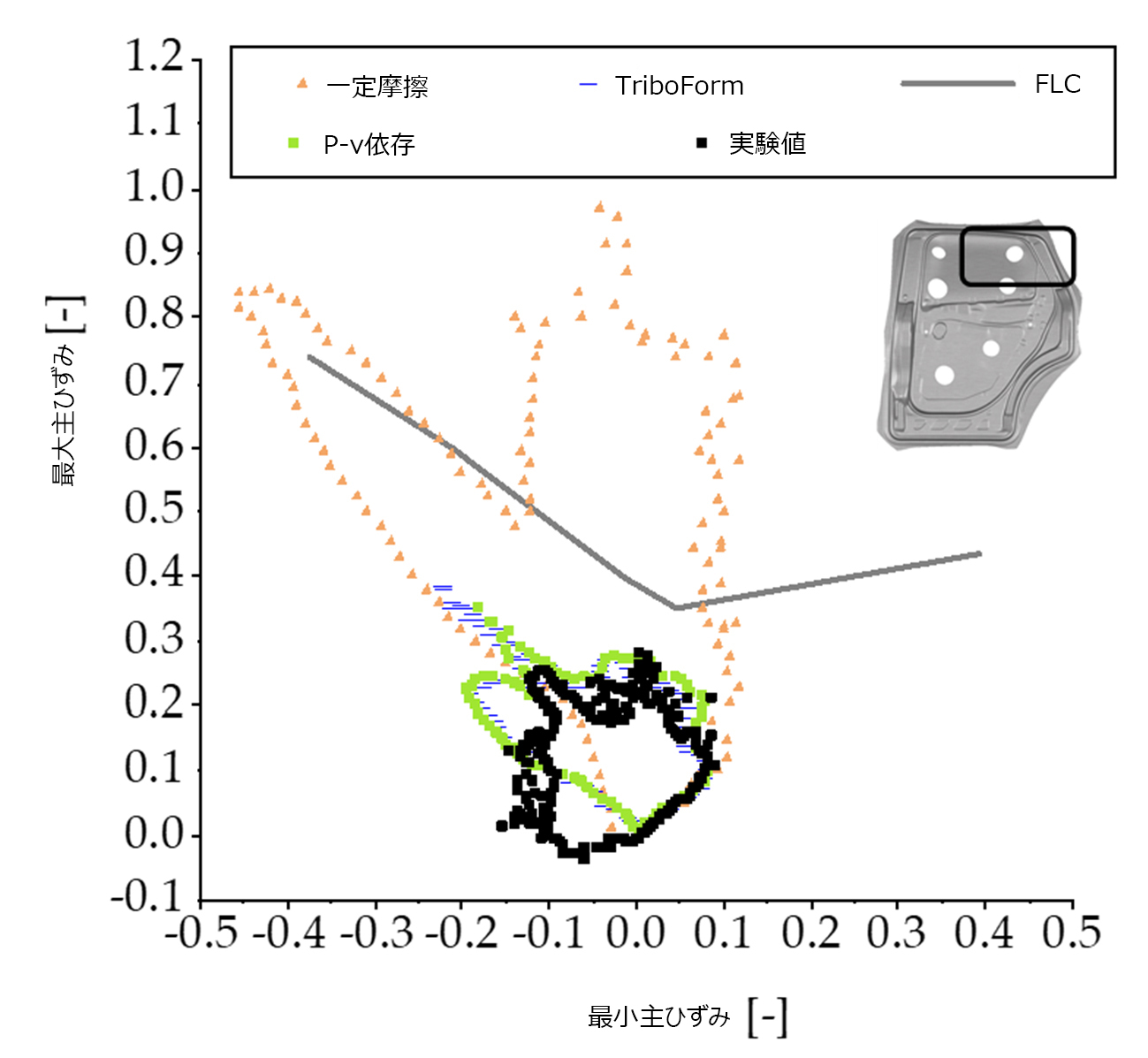

3つの重要ゾーンのFLDを選択し、数値実験を比較しました。図4は、選択したゾーンの1つにおける実験的FLDコンターを示しています。一方、図5は数値流入と実験測定の差異を示しています。

図4. 産業用部品の選択したゾーンのFLDコンター図:

トライボロジモデル(一定摩擦、P-v依存、TriboForm)と実験データの比較

図5. 分析した11のポイントにおける3つのトライボロジモデルを使用した数値流入値と実験値の比較

図5. 分析した11のポイントにおける3つのトライボロジモデルを使用した数値流入値と実験値の比較

摩擦係数が面圧、滑り速度、潤滑量に依存する複雑なトライボロジモデルを使用することで、一定摩擦モデルよりもシミュレーションの精度が向上しました。潤滑ゾーンを用いたTriboFormモデルとP-v依存モデルでも結果は同様ですが、TriboFormモデルではわずかな板増が予測されています。すべての測定ポイントにおいて、一定摩擦モデルでは複雑なモデルよりも流入値が低く予測されました。これらの結果を実験結果と比較しても、明確な傾向は確認されませんでした。さらに、異なる材料バッチ間で摩擦係数の有意性は見られませんでした。これは、バッチに依存しない誤差因子であるシート粗さのばらつきが、摩擦係数の結果に大きな影響を及ぼしていないことを示唆しています。今後の研究では、金型の剛性がトライボロジ挙動、FLD、流入結果に影響するかを分析する予定です。

オリジナルの研究結果はこちらからご確認いただけます。 On the Use of Advanced Friction Models for the Simulation of an Industrial Stamping Process including the Analysis of Material and Lubricant Fluctuations (https://www.mdpi.com/2075-4442/11/5/193). この研究はモンドラゴン大学 Dr. Lander Galdos および Laura Muñiz が中心となって行われました。