近年では、衝突安全性や軽量化の両立をはかるため、高張力鋼板を用いた難成形部品の取組みが進んでおり、数年前には1.0GPa級の高張力鋼板が登場しています。今では1.5GPa級の高張力鋼板も登場し、部品成形の難易度がさらに上昇してきています。高張力鋼板の取り扱いは、OEM、Tier1部品サプライヤのみならず、金型メーカーでの取り扱いも珍しくありません。このため、初めて高張力鋼板を取り扱うメーカーも増え、そういった中、シミュレーションを用いてノウハウの蓄積、加工可能な設計条件の検討も増えてきています。中でも、シミュレーションを用いたスプリングバックの予測に関しては困難を極めているとの声も多く見受けられます。

スプリングバックを抑制するための、凍結形状や公差内に寸法を収めるための見込み補正などの対策を検討する必要がありますが、まずは成形過程の影響を正しく分析するためにAutoFormの評価結果変数、「接触距離」と「相当塑性ひずみ速度」についてご紹介します。

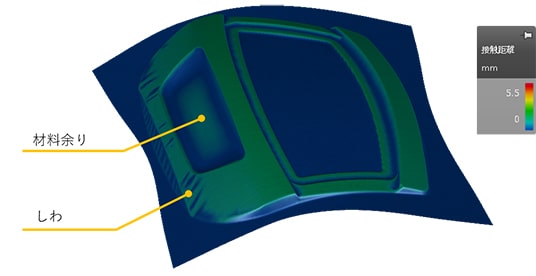

接触距離

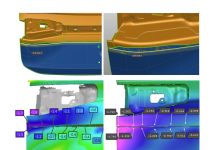

接触距離の結果変数は、シートと上型もしくは下型までの距離を示します。

この結果変数を用いて成形過程を確認することで、次の現象が確認できます。

・前工程で発生したスプリングバックが次工程のパネルフィッテイングに及ぼす

影響。次工程のLocatingでかつぎ状態シートの安定性を確認します。

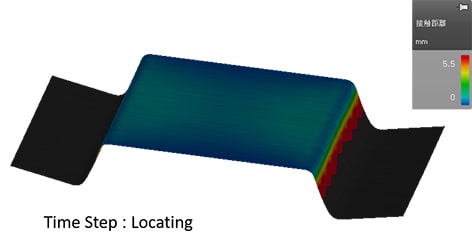

評価手順は、タイム・ステップを次工程のLocatingに設定します(Locatingを有効にするには、各工程のOP設定の「工程の最初の自重/位置決め」項目にチェックを入れます)。続いて、接触距離を表示し、シートの下側を確認することで、下型とシートの距離が表示され、安定して次工程の金型にフィッティングしていれば問題ありませんが、意図しない箇所で数値を検出した場合など、かつぎの発生、不安定性を確認できます。

シートが安定して金型に乗らない場合、次工程でシートをパッドで押さえる際に意図しない成形が発生し、寸法精度や面精度に影響を及ぼすこともあります。

かつぎの要因として、前工程のスプリングバック量が、実際の正規形状から乖離してしまうことで発生してしまう場合や、前工程の成形圧が足りない事で、金型が下死点まで押し切れず、正規形状が成形できずに発生してしまうと推測できます。また使用しているTool間のアンマッチも考えられます。

また、接触距離の評価では、タイム・ステップを進めることで、形状しわの検出、材料余りの確認にも活用することができます。

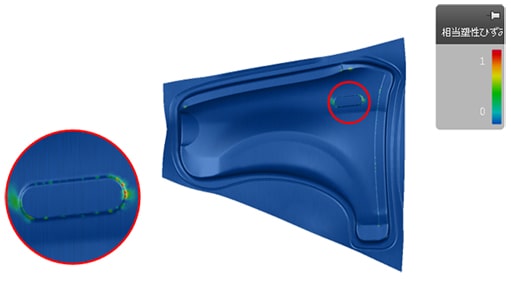

相当塑性ひずみ速度

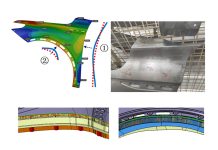

相当塑性ひずみ速度は、時間当たりのひずみ変化量(ひずみ変化率)を示します。

※速度に依存する為、工程ステージ>PL>成形モーション>速度の値がデフォルトの233.33の際にはカラーレンジを最大1、最小0 に設定します。

この結果変数を用いて成形過程を確認することで、次の現象が確認できます。

・Closingのタイム・ステップ時にパッドで押さえた際の意図しない成形の有無

の確認

評価手順は、タイム・ステップを絞り工程の次工程のClosingに設定し、相当塑性ひずみ速度の結果変数を表示します(カラーレンジは最大1 、最小0に設定)。

シートと上型が接触してから完全にClosingするまでに数値が検出された場合、パッド成形が発生していると判断できます。(レンジ幅の設定値はAutoFormの経験に基づきます)

パッド成形が見られた場合、接触距離での評価同様、かつぎや、安定した状態でシートが金型に乗っていない状態が推測されます。このような場合、成形荷重、工程方案の見直し、見込み量の修正など、工程間で不具合を引き継がないようにする対策が必要になります。

※シミュレーションで担ぎがある状態のものを見逃して現場に持ち込んだ場合には、現場で担ぎを修正することになります。これはシミュレーションと実パネルとのアンマッチを生むことになり、シミュレーション精度の低下につながります。

補足

今回紹介した結果変数での評価で、金型が下死点まで押し切れていない状態が例として挙げられました。バインダやパッドといった金型のサポート設定で、金型が「下死点で閉じる」設定になっていない場合、実際の金型同様、加圧不足で型開きが発生します。

設定としては現実の挙動を模擬しているため問題ありませんが、現象としては押し切れていませんので、問題がある場合もあります。型開きが発生しているかどうかは、計算後のソルバー・ワーニングを確認してください。

下記の内容が表示されている場合、型開きが発生していると分かります。

Warning: XXX controlled tool opened. (occurred XX times, first at time XX)

今回ご紹介した機能などを使用し、スプリングバックの要因から調べる事で、工程設定が悪いのか、凍結形状や見込みが必要かなど、適切な判断や対策が行えるため、多角的な評価を行う事を推奨します。