デジタル・プロセス・モデルとは、その言葉通り、プレス成形の製造プロセスをデジタルで再現したもので、材料カード、金型形状、工程、工程で実行する操作、ブランク、検査治具などのコンポーネントで構成されます。これらはシミュレーションの実行に欠かせない構成要素であり、またそこからシミュレーションを評価するために必要な結果変数が提供されます。

ではこのデジタル・プロセス・モデルはなぜ重要なのでしょうか?金型業界には特有の文化として、問題に対するアプローチが後手に回る傾向があります。そのため長年金型に携わっている筆者は、何か不具合が生じるたびに工数やコストをかけて対処していました。しかしツールを利用し始めてから、潜在的な不具合を事前に予測して対策を講じることができるようになったのです。その結果、バーチャル環境を積極活用し、現場で対応するよりもはるかに低いコストで不具合を処理できるようになりました。

上流エンジニアリング工程のデジタル・プロセス・モデル

デジタル・プロセス・モデルを定義するには、実在する物体(最終部品)、ソフトウェアの形式(シミュレーション)、そしてその2つを結びつけるデータ(結果)が必要となります。さらに設定項目と結果の個別照合を行い、データのリンク(マッチング)を付加すれば、モデルの有用性はさらに高まります。またAutoForm正確度指標のコンセプトを効果的に活用して、モデルを検証することもできます。

以下にデジタルによる部品検収のプロセス・モデルを作成する手法を紹介します。この手法は、正確度指標が提唱する8つの項目を遵守しています。これが正確なプロセス・モデルを作成するための基盤となります。

1- 全製造プロセスにおいて金型形状を設計の通り正確に再現する『形状指標』

ドロー金型

- CADなどのソフトウェアで形状を作成する場合でも、サーフェスとパンチ開口部は正しい姿勢で再現します。

- 材料の収縮(ヤング率-引張弾性率)を考慮して、ドロー金型を拡張(スケーリング)します。

- ドロービードを最適化して、塑性ひずみをなるべく均等に分散させます。

ライン金型

- トリム金型の製造工程を設計通りに再現します。下側ポスト、上側パッド、トリム刃、スクラップカッター、パイロットの位置なども同様です。

- フランジ金型や2次工程についても、製造工程の設計通りに再現します。機械のクリアランスに組み込むワイピングやアイロニングも同様です。

2- 材料を正確に定義する『材料指標』

- プロセスの設定条件の中でも材料特性は特に重要です。材料定義に150ドル(約21,000円)を投資すれば、研究所が引張試験を実施し、材料特性の最,新データをわずか2日で提供してくれます。さらにシミュレーションで検討するのは成形性だけではありません。プロセス・ウィンドウ(最適な工程条件の範囲)を考慮して、材料特性のばらつきに対する見込み補正やロバスト性の戦略を検討します。

3- 製造基準を遵守した健全な製造プロセスを担保する『プロセス標準指標』

4- 金型とシートの摩擦を正確に再現する『トライボロジ指標』

5- 測定ステーションにてGD&Tの設定を担保する『評価指標』

6- シミュレーションの工程パラメータの標準遵守を担保する『シミュレーション標準指標』

7- 拘束力、ブランク、移動、圧力などの最適化ループを金型設計と製造設備で担保する『材料・形状・金型動作・工程指標』

8- 工程に影響するすべてのノイズ変数を考慮したシミュレーションを実行する『ロバスト性指標』

- 影響が大きいノイズ変数を緩和します

- 見込み補正を行い、寸法精度を高めます(Cpの安定後に平均シフト)

- 見込み補正した形状でCp(工程能力)とCpk(工程能力指数)を再検証します

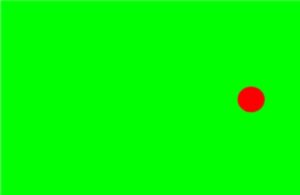

一般論として、ほとんどのシミュレーションはデジタル・プロセス・モデルの基準を満たしていません。シミュレーションが再現しているのはプロセス・ウィンドウではなくプロセスのポイントであり、あるポイントが検収基準に対してどの位置にあるかを示しているのです。(図1)

図1-プロセス・ポイント

この例では、シミュレーション結果はプロセス・ウィンドウに収まっているため、安全圏にあります。しかしポイントが枠内にあればシミュレーションに問題はないと断言できるのでしょうか?答えはノーです。なぜならシミュレーションに与えるノイズ変数の影響を考慮していないからです。

ノイズ変数とは

ノイズ変数は潤滑や材料など加工条件のばらつきを表す変数です。設計・製造レベルでは制御が困難または不可能ですが、解析レベルでは制御ができます。ノイズ変数は分布で指定された公称値を持ち、その分布に正確に追従しています。

プロトタイプや生産用金型の製造に長く携わる筆者は、35年にわたり金型製造工場のあらゆる場面に立ち会ってきました。しかし今日ほどプレス成形部品のエンジニアリングと製造の在り方が変わる大きな変革期を経験したことはありません。これは切削機が初めて導入された40年前以来のパラダイムシフトだとも言われています。この大きな変革をもたらすツールについて話を始める前に、まずは製造プロセスに隠れた巨大な「未知数」を認識しておく必要があります。

金型業界の従事者はみなプレス成形金型の設計と製造に何が必要かを熟知しており、その部分にかかるコストを見積もることができます。しかし従来、部品検収の基準(Cpk)である寸法精度と工程精度(Cp)を満たすために必要な時間、手直し、コストまでは考慮しませんでした。そのため金型の納品までに必要な手直しの工数やコストを算出せず、また見積もりに含めることもありません。しかしここに大きなリスクが潜んでいたのです。もし金型の納品前にCpやCpkを担保することに苦慮している方がいらしたら、ぜひ本稿を読み進めてください。一読するに値する内容を掘り下げてゆきます。

本稿で概説するノイズ変数(制御不能なもの)はほんの一部でしかなく、実際には様々なばらつきがお客様のプレス成形環境に存在していることをご理解ください。例えば、自動化が寸法精度に与える影響などもあります。このようなばらつきを特定しロバスト性のシミュレーションで考慮すれば、プロセス全体への影響を分析できますが、どの変数を検討するかはお客様次第です。

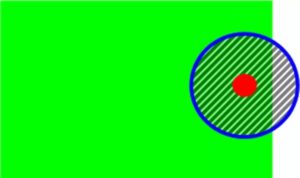

ノイズ変数を検討するにあたり、材料特性、摩擦、ブランクの位置などをすべて考慮した「ロバスト性」シミュレーションを実行すると、最適な工程条件の範囲を示すプロセス・ウィンドウが作成されます。(図2)

図2- プロセス・ウィンドウ

これは成形性を担当するエンジニアにとって、どのような意味があるのでしょうか。

図2のプロセス・ウィンドウが板減基準を表すものであれば、プロセスのポイントは健全だと判断できます。しかし材料特性がばらつくことによって、約20%の確率で不良が発生することがわかります。

念のために申し上げると、この「不良」(Cp/Cpk)は、成形性またはスプリングバックのどちらであれ、あらゆる結果変数に適用されます。

シミュレーションの結果が当初の予想ほど健全でないことが判明したので、金型の切削を始める前に、この問題に取り組むことになりました。

では、どのような対策を講じればよいのでしょうか。

具体的にお答えすることはできませんが、様々なアプローチを駆使して、プロセスに内在するばらつきに対して包括的に影響を与えることができます。

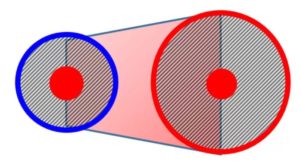

図3- 包括的なばらつきの縮小(前後)

図4- プロセス・ポイントのセンタリング

読者の皆さんのお考えはわかりませんが、筆者がかつて金型業界の最前線で活躍していた頃にこの事情を理解していたとすれば、これに惜しむことなく投資していたことでしょう。私が携わったのはプレス成形金型の製造のみでしたが、部品が検収されるまでにどれだけのコストがかかるのか、当時はまったく考えが及びませんでした。初回のパネルを測定する際に、この先まだどれだけのコストが必要になるか、ほんの表面部分しか理解できていなかったのです。以下、サッカーを例に説明します。

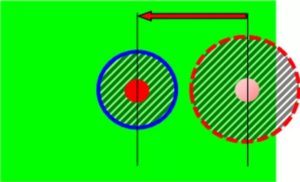

図5- Cp<1.67はプロセスが整合しないことを示す

図5の通り、サッカーではシュートを制御できなければゴールできないように、金型の加工条件のばらつきを制御できなければプロセスの再現性(Cp)は整合しません。再現性が安定しないままプロセスをウィンドウの中央へシフトさせても、仕様範囲には収まりきらないのです。まずは根本原因を突き止め、プロセス再現性を高めなればなりません。しかし非常に複雑な要因が絡み合っているため、工場長や管理者にこの原因について訊ねたところで、それぞれ異なる回答が返ってくるに違いありません。

図5.1- Cp>1.67はプロセスの整合性を示すが、しかしCpkが適合していない

図5.1では、シュート、つまりプロセスの再現性を示すCpは整合していますが、ボールはゴールから外れています。つまりプロセスが中央に寄っていないため、部品検収の基準となるCpkには適合していないのです。しかしプロセスの整合性は高く安定している(Cp>1.67)ため、懸念には及びません。投資を追加して中央へシフトできれば、プレス部品の寸法が整い、検収基準を満たす部品製造は担保されます。

図 5.2- Cp/Cpk>1.67は工程能力(Cp)の整合性と工程能力指数(Cpk)の適合を示す

当然のことながら、バーチャル環境で検証作業を行えば、実際の現場で検証するよりもコストがかかりません。デジタル・プロセス・ツインを正しく構築できれば、AutoForm-Sigmaのロバスト性解析を活用して、部品検収の基準をバーチャルで評価することが可能になるのです。

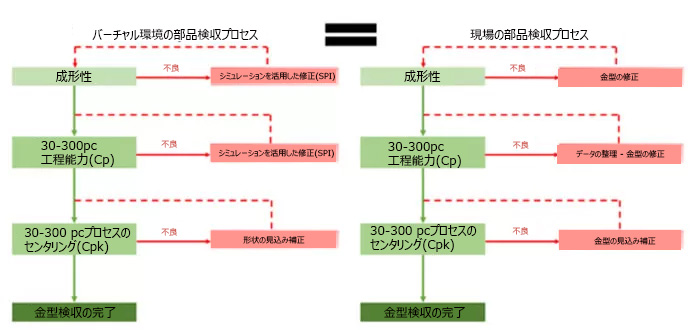

図6-バーチャル環境と現場における部品検収プロセスの比較

金型トライアウトで実施する標準的な部品の品質ループには、平均して約5万米ドルのコストがかかります。大半の受注契約ではこのコストが予算化されていないため、これを少しでも削減したいと考えるのは当然です。バーチャル環境でループを実施すれば、実際の現場で行うよりも大幅にコストを抑えることができると合理的に推論することができます。

部品検収の必須条件に関して、金型のCp/Cpkを検証する際のリスクについて懸念すべき点などがありましたら、ぜひご意見をお聞かせください。

※参照為替レート:1ドル=140.353円(2022/11/15)