H.I.T Automotive社によるダイ・スポッティング工数とコスト削減の成功事例

H.I.T Automotive社は、2001年に創業した欧州OEMや金型メーカーのパートナー企業で、AutoFormを活用してデジタル・ツイン・プロセスを構築するスマート・ファクトリーを推進しています。

デジタル・ツイン・プロセスの構築において、H.I.T Automotive社およびパートナー工場のYeanではエンジニアリングおよび製造部門の工数削減に積極的に取り組んでいます。2014年の製造部門編成に伴い、諸問題の解決と品質、コスト、作業条件の改善を行うべく、金型工場に必要な改革について検討を始めました。それまで製造においては、プレス機の状態やNC加工作業といった機器関係の問題に苦慮してきました。また作業員の経験値や習熟度の格差によっても、時間やコストに大きな負荷がかかる場合もあり、熟練した作業員が試行錯誤を繰り返す金型製造の手法が理想的でないことは明らかでした。

図1: H.I.T社の担当者一同

製造現場の作業を検討した結果、金型のスポッティングおよび研磨に長時間を要していることが判明したため、デジタル・ダイ・スポッティング工程を徹底的に調査することになりました。

このデジタル・ダイ・スポッティング工程では修正する領域と加圧量を定義しますが、これには「接触距離」を用います。この「接触距離」は、成形解析中に生じる材料の板減を定義したものです。あるいは別の方策でも対応できたかも知れませんが、この時点では、この手法が大きなメリットとコスト削減をもたらすことを確信していました。

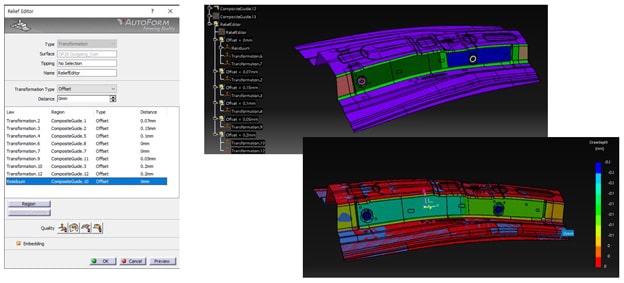

この結果は簡単に検証できますが、しかしNCモデルの適用については更なる検討が必要でした。そしてAutoForm ProcessDesignerforCATIAの独自機能を使って、接触および金型のギャップをモデル化することになりました。シミュレーションにおいて、この手法を金型サーフェスに適用して何度か反復すると、目標とする接触条件に達することができました。

デジタル・ダイ・スポッティング工程にてAutoForm ProcessDesignerforCATIAを活用することで、金型製造を大幅に時間短縮でき、またコストの削減も実現しました。

かつての金型製造は現場の作業員に大きく依存していました。しかしデジタル・ダイ・スポッティング工程の導入によってエンジニアリング業務が強化されたことで、マネージャや現場作業員は品質管理やスケジュール管理に集中できるようになりました。

H.I.T Automotive社のデジタル・ダイ・スポッティング活用事例

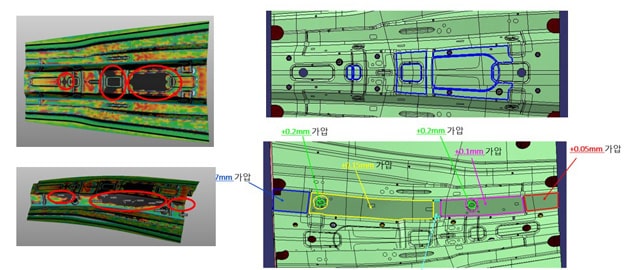

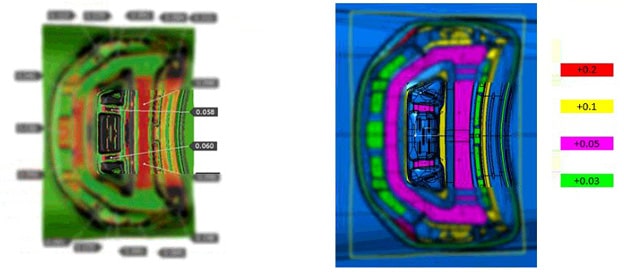

下図は中間部品のダイ・スポッティングを示しています。AutoFormの接触距離機能で見込み補正の領域と量を定義してから、図の黒色の領域を調整します。シートの両側を確認することで、修正すべき領域をすべて検討できます。尚、シートの大部分は接触条件が良好ですが、側壁部分と上面には余分なギャップが多くあります。この金型のダイ・スポッティングを手作業で行う場合、広範なサーフェス領域を調整しなければなりません。

図3: AutoFormの「接触距離」を活用したデジタル・ダイ・スポッティング工程

- AutoForm ProcessDesignerforCATIA独自のモデリング機能を活用すると、わずか2~3時間で見込み補正モデルを作成できました。

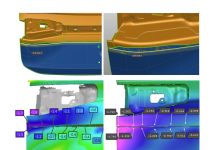

図4: ダイ・スポッティング見込み補正モデル

こちらがデジタル・ダイ・スポッティングのモデル・データとシミュレーション結果です。「接触距離」を選択すると、黒い部分がない結果では、金型のサーフェスとシートのサーフェスが非常に近接していることがわかります。これは大きな改善と捉えることができます。

図6:デジタル・ツインを活用して2日で完成した金型

通常、この規模の金型の場合、製造には20日以上かかります。またハイテン材を使用すると、ダイ・スポッティングの作業はさらに難しくなります。しかしデジタル・ダイ・スポッティング工程を適用することで、ダイ・スポッティングの80~90%をわずか2日間で達成することができました。

さらにデジタル・ダイ・スポッティング工程を活用して製作した別の中間部品の場合、作業時間はわずか15時間に短縮されました。

図7: スポッティングの作業が20日から15時間に短縮され、

コストおよび時間の大幅削減を実現

ボンネット・インナー部品

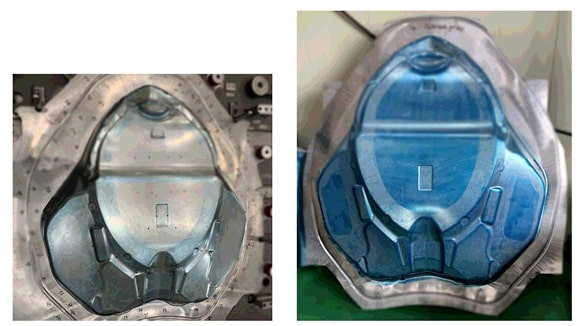

このボンネット・インナーでは、まず見込み補正の領域と量を定義し、結果を確認しました。

図8: 接触距離が改善しています

図9: 見込み補正の前後と研磨済み部品

この部品の場合、以前はスポッティング(80~90%)に200人時を要していましたが、デジタル・ダイ・スポッティング工程を適用することで、スポッティングと研磨をわずか90人時で完了することができました。作業時間は55%短縮され、研磨の工数も削減されました。またこの作業に携わったのは僅か2名の作業員であったため、大幅なコスト削減も実現できました。

すべての部品にデジタル・ダイ・スポッティング工程を適用することで、さらに大きなコスト削減を見込めます。今後はデジタル・ダイ・スポッティング工程の改善にも取り組み、スポッティングのコストを80%削減することを目指します。

AutoForm韓国、スニョン・ファン、アプリケーション・エンジニア