本稿は『MetalForming』誌(www.metalformingmagazine.com)2023年2月の自動車特集号に掲載された記事を、Precision Metalforming Associationの許可を得て転載したものです。

第3世代鋼材という呼称をご存じでしょうか。鋼材には第1世代や第2世代と称されるものもあります。本稿ではこれらの類似点や相違点、そしてその進化について説明します。このような鋼材の発展は自動車業界が牽引してきたものですが、その利便性の高さから自動車以外の業界でも活用が進んでいます。

その始まり – 第1世代鋼材

テールフィンやソックホップが流行したかつての時代、自動車の製造に適した鋼種はほんの一握りしかなく、軟鋼材と呼ばれる低強度鋼材が主流でした。冶金学上、炭素とマンガンを多く配合することで鋼材の強度を高めた高強度鋼材が唯一活用されていましたが、しかしこの鋼材は高強度である一方、延性、靭性、溶接性の低さが問題となっていました。

延性が限定的であったため、当時の自動車のデザインは比較的小型で平坦なボディパネルが主流でした。車両構造に関しては、鋼材の強度や延性の問題には比較的厚い板を採用することで対応していましたが、重量や安全性に関する大きな懸念はありませんでした。

1970年に米国で大気浄化法が成立すると、車体関連サプライヤーの間で環境問題への関心が高まりました。また同年には高速道路安全法も制定され、交通事故に起因する死者や負傷者、経済的損失の削減を支援する国家道路交通安全局も設立されています。さらに1973年の石油危機からは、車体の軽量化や燃費効率が着目されるようになりました。そして製鋼技術の開発や商用化が活発に行われるようになり、乗用車の材料としても積極利用されるようになったのです。

高強度低合金鋼材はガスや石油パイプラインの分野で10年以上前から使用されていましたが、自動車産業で広く採用されるようになったのは1980年代以降のことです。かつての炭素マンガン(CMn)鋼材とは異なり、高強度低合金鋼材は強度を高めても延性や靭性が低下することはありません。またプレスの強度が高まるとプレス部品の板厚を削減でき、さらには部品の軽量化が可能になります。部品製造に薄板を使用することで、鋼材の購入量が削減されるため、当時先進的であった鋼種の追加コストを相殺できたのです。

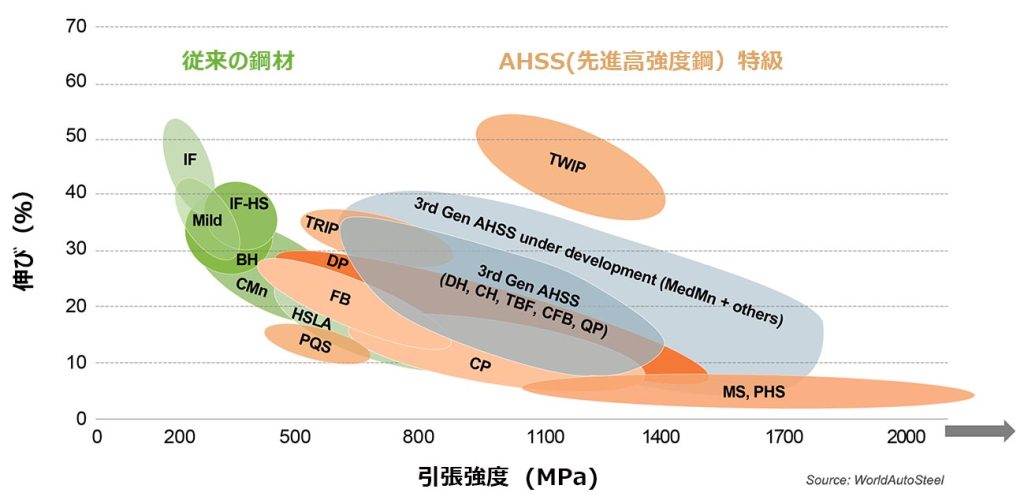

グローバル成形性図: 現在の鋼材と将来的な鋼材

1980年代にはボンネット、ドア、デッキリッドなどのクラスA品質のボディパネルにBH鋼材が採用されるようになりました。この鋼種は加工前の強度は低いのですが、プレス成形後に塗装硬化炉で時間をかけて焼き付けることで強度と耐デント性が高まります。この強度向上により、板厚と重量をさらに削減することが可能になります。

低強度鋼材の下側には、真空脱ガス処理された介在物のないIF鋼またはVDIF鋼がありますが、これはクラスA品質の露出面に相当するサーフェス精度を実現できる成形性の高い鋼材です。 EDDS(extra deep drawing steels)とも称され、一般的なBHよりも高い延性が必要なフェンダやクォーターパネルに採用されています。ボディパネルのサーフェスに深いカーブを加工できるため、空気力学的形状を取り入れることができ、燃費目標の達成や柔軟なスタイリングが可能になります。

冶金学的には、これらの鋼材にはいずれもフェライトを主成分とする微少構造があり、結晶粒の微細化、炭化物や窒化物の析出、合金要素を組み合わせることで強度が向上します。ほとんどの鋼種はパッチ式アニーリング(BA)で製造できますが、連続アニーリング(CA)ではより高速かつ効率的な製造が可能になります。どちらも同様に臨界温度まで加熱し、均一な製品ができるまで十分に浸漬した後、常温まで冷却します。CAでは20トンのコイル全体に同時に同じ温度プロファイルを適用するのではなく、コイル幅に沿った金属厚の断面のみを一度に加熱してから冷却します。そのため工程時間を9日から20分に短縮できます。しかし新たなCAラインの建設には数千万ドルから数億ドルの費用がかかるため、導入への障壁となっていました。

2000年代初頭からの欧州やアジアの発展に伴い、鉄鋼メーカーではCAラインの問題に取り組み、既存の設備で対応できる冷却速度を引き上げました。冷却速度を上げることで、マルテンサイト、ベイナイト、残留オーステナイトなどフェライト以外の相を生成できるようになったのです。残留オーステナイトという用語は、低炭素鋼材の組成ではオーステナイトが常温で安定しないことに由来しますが、冷却速度を上げることで、この非平衡相を存在させることができます。

このような相の生成によってDP、TRIP、CPといった新たな鋼材の開発が進み、総じて第1世代の超高張力鋼板(AHSS)と称されています。また安全基準が厳格化されるにつれ、ホットスタンプ材(PHS)が車体構造に利用されるようになってゆきました。

希少な第2世代鋼材

低炭素残留オーステナイト鋼材には特殊な製造技術が必要ですが、3XX系ステンレ ス鋼は室温で完全なオーステナイトとなります。これらの合金は、約18%のCrと8%のNiを有し、優れた延性を有しています。

TWIP鋼材はオーステナイト組織を持ち、Mn12~30%、Si3%以下、Al3%以下、C1%以下の組成で達成されます。TWIP鋼材の伸びは50%に近く、EDDS鋼材に匹敵します。しかし、TWIP鋼材の引張強度はEDDSの3倍以上の1000MPaに達します。 この強度と延性の組み合わせにより、自動車メーカーは部品を統合することができ、プレス成形のインフラを節約しながら、生産性を向上させ、重量を減らすことができます。エネルギー吸収が必要な複雑な形状の部品にはTWIP鋼材が多く用いられています。

第2世代鋼材は高い延性を特徴としていますが、しかしこれには追加コストが伴います。ニッケルは現在1トン当たり3万ドル 近くで取引されており、1トンの304ステンレス鋼 には約8%のニッケルが含まれています。また特にTWIP鋼の場合、適切な組成と微小組織を達成するために必要な鋼材製造の複雑さが、製造コストの上昇につながります。最後に、必要な合金要素の種類と量によって、抵抗溶接プロセスに特別な注意が必要です。

現時点:第3世代鋼材

TRIP鋼材の名前の由来である変態誘起塑性効果には、残留オーステナイトが関与しています。これらの鋼材を変形させると、組織中の残留オーステナイトが高強度マルテンサイトに変態し、その工程で局部的なネッキングが遅れ、延性が向上します。

第3世代鋼材はすべてTRIP効果を活用し、同じ強度レベルの他の鋼材と比較して冷間プレス成形工程における延性を向上させています。冶金学的アプローチによって、強度や延性の目標値がそれぞれ異なる鋼材が開発されています。

DP鋼材は最も一般的なAHSSです。DH鋼材と呼ばれる延性を向上させたDP鋼材の新しい鋼種は、同じ引張強度で同等のDP鋼材よりも4%も伸びを大きくすることができ、エッジの延性も向上しています。同様にCH鋼として知られる高延性のCP鋼材も、同等の強度のCP鋼材よりも伸びが大きく、エッジの延性が改善されています。

TBF(TRIP-assisted bainitic ferrite)鋼材とCFB(carbide-free bainite)鋼材は、基本的に同じタイプの第3世代鋼材です。前者は引張強度1000MPa、伸び13%で、後者は引張強度1200MPa、伸び10%です。

商用の第3世代鋼材の中には焼き入れ分割(QP)工程に基づく系統もあり、1000MPaの引張強度で18%の伸び、1200MPaの引張強度で13%の伸びといった潜在的な特性の組み合わせを有します。 そのため用途によってはPHSに代わる冷間プレス成形が可能です。

このような特性を得るには、1990年代当時の装置では対応できなかった複雑なアニーリングサイクルを使用して、特定の組織相の平衡を展開する必要があります。必要な設備と関連する制御システムは数億ドルにのぼるため、このような鋼種を生産できる企業は世界的にも数社のみに限られています。 従来鋼種のアニーリングサイクルは単に加熱、保持、冷却ですが、AHSS鋼種には焼き入れと保持が必要です。第3世代鋼材は鋼種によっては必要となる微小組織を達成するために、2回目の焼き入れの前に焼き入れ、保持、再加熱が必要なため、複雑さを増しています。

第3世代の台頭

第3世代鋼材の世界的な生産は近年始まったばかりで、工程の最適化と共に新たな鋼種の開発が進んでいます。開発中の新しい鋼材の一つである中マンガン(MedMn)鋼材は、次に商的利用されることが見込まれています。高マンガンTWIP鋼材とは異なり、これらの新鋼種は3-10パーセ ントのMnを含む可能性があります。ある研究では1400MPaの引張強度と18パーセ ントの伸びの組み合わせが明らかにされています。

The Horizon

MedMn 系鋼材のひとつである変形分割 (D&P) 鋼材の降伏強度は 2000 MPa を超え、一様伸びは 16 パーセントです。これらの合金では冷延前にアニーリングを行って転位密度を高め、その後テンパリング工程を経て目標とする組織バランスを達成する必要があります。

部品について

第3世代鋼材のグローバル標準はまだ存在せず、要件は個々のOEM規格に含まれています。認証サプライヤーは各鋼種の最小および最大特性要件を満たす必要がありますが、その特性を担保するには工場の設備や生産能力がベースとなるため、工場ごとに対応は異なります。言い換えると、認証サプライヤーは必要な特性ウィンドウを満たしますが、他のサプライヤーと比較の上では許容範囲が異なる場合もあります。軟鋼材や従来の高強度鋼材とは異なり、AHSS鋼種は綿密に設計された製品であり、サプライヤーごとにその製品の特色は大きく異なります。

また多くの場合、これらの鋼材については引張試験における引張強度と伸びのみから説明し、この延性を「グローバル成形性」の測定値と呼ぶ傾向がありますが(添付図参照)、これだけでは局部成形性、特に曲げ加工性の向上や切断エッジの拡張性の向上に分類される特性を説明することができません。例えばグローバル成形性図を確認するだけでは、CP鋼材の利点を見出すことは至難の業です。しかしこれらの鋼種は、優れた伸びフランジ性(穴拡げ試験で測定)を与える微少構造バランスを持ち合わせています。

同様に、他の鋼種はクラックを発生させることなく卓越した曲げ加工性を発揮するため、クラッシュエネルギー管理を目的とした部材に適しています。各鋼種の曲げ加工性と穴拡げ性に関する詳細なデータを収集した後に局部的な成形性図を検討できます。

著者紹介:

ダニエル・シェフラー博士 は、板金製品の材料選定、プレス金型の検収、実践的な成形性解析や製造工程の改善に関する分野に30年間従事してきました。Engineering Quality Solutions社の創立者兼社長であり、板金成形において考慮すべき材料特性について、製造会社の新人研修や社員研修を行っています。

シェフラー氏はPrecision Metalforming Association (PMA)が刊行する MetalForming Magazine のコラム「The Science of Forming」を4年間担当し、現在は月間掲載の「Metal Matters」を執筆しています。また自身が経営する4M Partners社でも「Sheet Metal Forming-Engineering and Business Management」の執筆・出版を行っています。

シェフラー氏はSAE国際金属技術委員会の仕様担当部会に所属し、また North American Deep Drawing Research Group の元会長でもあります。現在はWorldAutoSteel Advanced High Strength Steel Application Guidelines の冶金・成形技術編集者を務めています。