今日の自動車業界では、安全性と環境問題に対する規制強化への対応の一環として、急速な車両EV化が進み、より複雑な設計開発業務が求められるとともに、開発時間の短縮、コスト削減など、これまで以上に高い要求が求められてきています。これらに対して、DXやIoTなど業務のデジタル化は加速され、デジタル・ツールは無くてはならないものになってきています。

プレス部品の設計・製造業務においても成形シミュレーションを中心に、単にプレス加工部品の品質確認だけにとどまらず、加工荷重、板厚分布、接触荷重など、さまざまな情報が金型設計や製造に利用されるようになってきています。

本稿ではプレス部品のデジタル・プロセス・ツインの利用による型合わせの無駄を最小化する方法についてご紹介します。

AutoFormが考えるデジタル・プロセス・ツイン

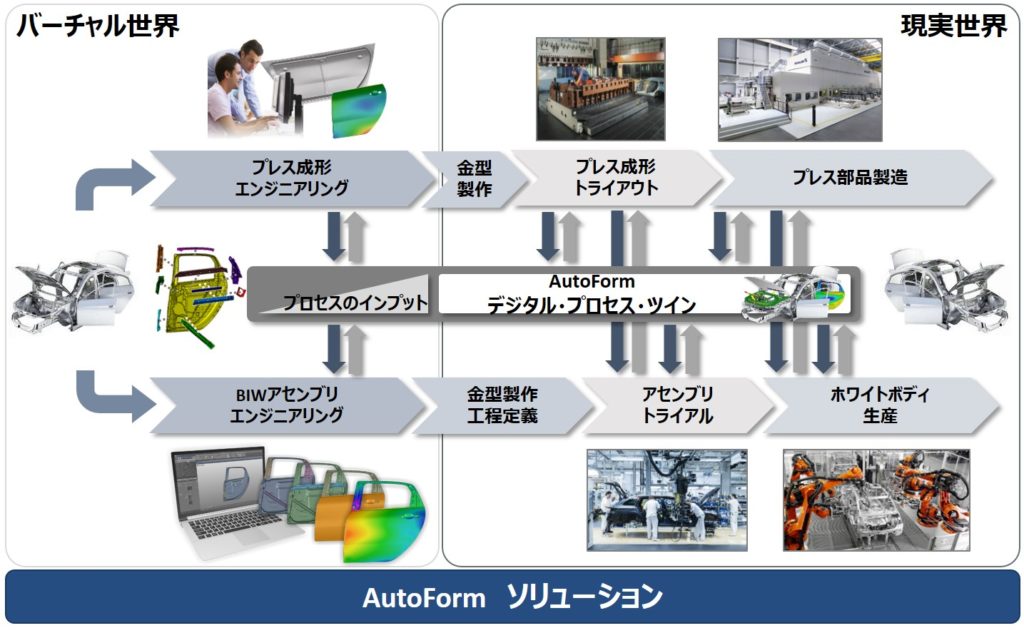

デジタル・プロセス・ツインとは、図1に示したAutoFormソリューションを用いて、バーチャルにおいて生産準備を行い、その加工条件や金型形状などのデジタル上のデータを厳密に現実世界に再現することにより、トライや量産時の不良対応の手戻りの無駄を最小化する考え方です。AutoFormでは、プレス部品とそれらを組付けたアセンブリ部品の工程検討をデジタルでサポートできます。たとえば、プレス成形のエンジニアリングはバーチャル世界で実施されるが、ここでは、プレス加工において良品を加工するための検討が行われます。検討には、プレス加工における被加工材の成形性や寸法公差の問題解決だけにとどまらず、材料歩留まり、金型コスト、量産安定性までの検討が含まれます。一方、アセンブリのエンジニアリングにおいては、部品設計時の組付け条件、プレス成形シミュレーション結果を用いた組付け&ヘミング加工の最適条件の検討および加工治具の最適化などを実施することができます。

図1 AutoFormソリューション

現状の型合わせ

現状では、現実世界におけるトライ現場において、型合わせを人の手によって実施していることが多々あります。型合わせは次の2つが主な役割となっています。

①作成したプレス金型の上下型のクリアランスが一定になるように調整。

②成形中の加工材料の板厚分布による金型への非均一あたりの成形性悪化の対応のために調整。

これらはトライ時において熟練した技能者が手動で調整しますが、調整量については経験と勘によるところが多く、手の内化や標準化が困難な作業になっています。さらに、手動による調整なので、金型の分解、調整時間がかかるとともに、危険が伴う作業になっています。

デジタル・プロセス・ツインの利用による型合わせ

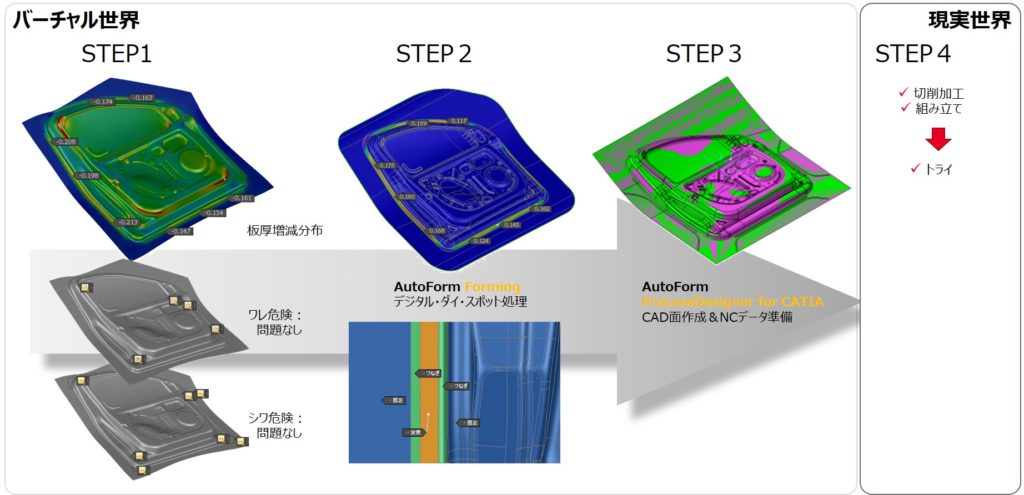

ここでは、デジタル・プロセス・ツインを用いた、上記②の対応について型合わせの業務の解説します。図2に全体の流れを示しました。

図2 デジタル・プロセス・ツインの利用による型合わせの流れ

STEP1:AutoFormによるプレス成形シミュレーションにおいて、われやしわ、さらにスプリングバックの見込みを型形状に入れて、成形性および製品寸法が問題ない状態にします。さらに、AutoForm内の加工バラツキによって、われ、しわなど成形不具合、寸法精度が大きく変化せず、問題が起きない工法を検討します。

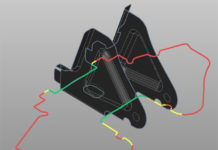

STEP2:STEP1のシミュレーション結果においてデジタル・ダイ・スポットを実施します。ここでは下死点手前数ミリ程度のプレス・ストロークの板厚分布をダイ・スポットに利用します。AutoForm内で求めた板厚分布を基に、プレス成形シミュレーションで用いられたCADで作成された金型面をモーフィング機能にて板厚分布になじむように変形させます。この時、図3に示したように金型面の領域を必要に応じてモーフィングを実施しない領域(固定)と実施する領域(変更)に指定することができ、その間をつなぎ面(つなぎ)とするように定義し、変形を実施します。

図3 デジタル・ダイ・スポット

STEP3:AutoFormで作成したデジタル・ダイ・スポットを行ったダイフェースのモーフィング実施前後の面の変化量ベクトルをAutoFormのCATIAのAdd-OnソフトであるAutoForm-ProcessDesignerforCATIAに取り込み、最終的なNC加工が可能なCAD品質な金型面データを作成します。

STEP4:上記STEP3のデータを使って切削加工を実施、金型作成を行うことで、デジタル型合わせを実施した実際の金型によるトライが実施されます。

デジタル・ダイ・スポットの事例

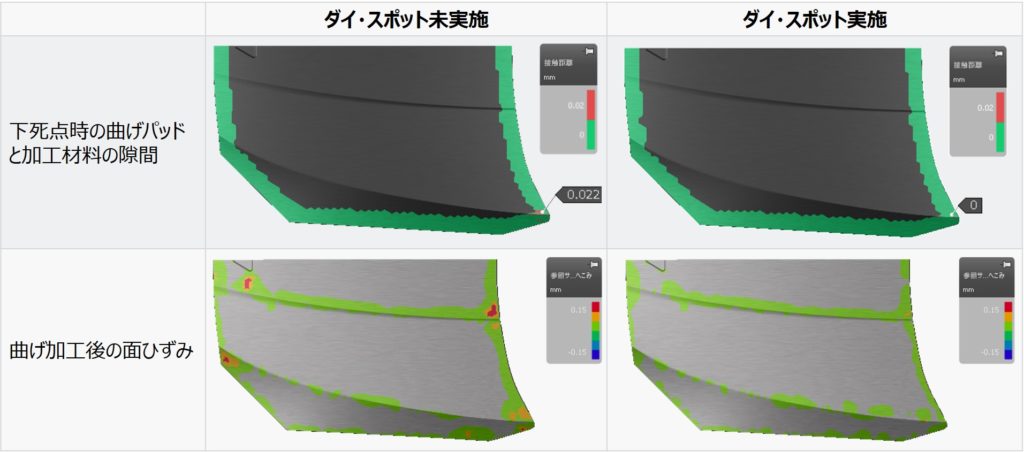

①フード・アウターの曲げパッド型

図4にフード・アウターの曲げパッド型にデジタル・ダイ・スポットの有無による効果を示します。図上段は、曲げ加工時に加工材料を抑えるパッド型と加工材料の隙間量を示しています。ダイ・スポット未実施の場合、最大0.022㎜の隙間が発生し、曲げ加工時にパッド型で押さえられていないことが分かります。一方、ダイ・スポットを実施した場合、隙間なく均等に当たっていることが分かります。その結果、面ひずみへの影響が顕著に表れ、ダイ・スポット未実施では強い面ひずみが発生しているが、ダイ・スポットを実施した場合において面ひずみは緩和されていることが分かります。

図4 フード・アウターの事例

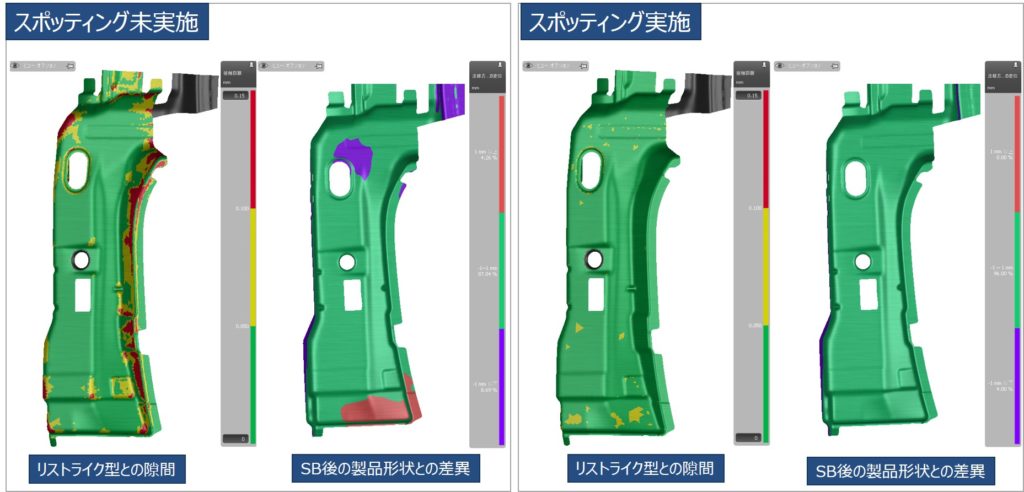

②ハイテン構造部材のリストライク型

図5にハイテン構造部材向けのリストライク型に対するダイ・スポットの効果を示しました。図の左側がダイ・スポット未実施で、リストライク型と加工材との間に隙間が多く発生していることが分かり、この結果リストライクの効果が薄れ、スプリングバック量が減少していないことが分かります。一方、ダイ・スポットを実施した結果、リストライク型が加工材にほぼ均等に接触していることにより、スプリングバック量が小さくなる効果が出ていることが確認できました。

図5 ハイテン構造部材の事例

おわりに

AutoFormソリューションを用いて型合わせ作業の無駄を最小化することは、実際に幾つかのユーザによって実証されています。ここでは具体的なユーザ名を申し上げることはできないが、AutoFormの提唱しているデジタル・プロセス・ツインでデジタル・ダイ・スポットを実施することにより、実トライでの型合わせ作業は50%~70%の作業時間の削減が可能なことは証明されています。現実世界では切削の影響による仕上げ精度の影響や型たわみ、実板厚の差異など考慮する必要があり、まだ型合わせを完全になくすことは困難ですが、大きな効果があることは実証されていることから、利用価値は大きいと言えます。

また、今まで現場で実施していた作業をバーチャルで実施する必要があるため、エンジニアリング業務の作業量は増加する傾向になります。この場合、企業間、部門間の垣根を越えて効率的に良いものを作ることの意義と効果を理解してデジタル・プロセス・ツインの実現を加速する必要があると考えられます。なぜならば、デジタル上のバーチャル・トライでは検討の条件はほぼ無限にあり、エンジニアの思うまま検討を実施し、シミュレーションによって得られた物理的な結果を理解し、検討を簡単に行えるからだ。バーチャルの良さは、テストによる材料破棄の無駄や制限的な検討項目、シミュレーション結果による物理量による現象の理解を容易に行えるなど多くのメリットがあります。このようにデジタル・プロセス・ツインに基づくモノづくりはこれまでの方法論とは異なる概念で全体の効果を最大限にすることに注目して取り組む必要があるといえます。

AutoFormではこれらのデジタル・プロセス・ツインを基本にした取り組みを多くのユーザとともに実施しています。また、ユーザが持っているこれまでのモノづくりのノウハウや製品提供への価値観を共有しながら、どのようにデジタル化を進めるかについて、お手伝いする準備ができています。ご興味のある方はぜひお問い合わせください。