大手Tier1部品サプライヤーであるA社は、経験に基づく多くの知見と先端的な技術や理論を積極に取込んで高い技術力を培ってきています。それに伴い愚直な改善活動も盛んにおこなわれ、価値のある提案を行うことができるため、取引先に絶大な信頼を得ています。A社では、長年にわたり多くのAutoFormの製品を使用して様々な技術課題に取り組んできています。この報告では、量産中に発生した成形不具合の要因分析のためにAutoForm-Sigmaを用いた取り組みを紹介します。

この取り組みからA社では、成形性や寸法精度検討の早い時期にAutoForm-Sigmaを用いた加工条件最適化およびロバスト性検討を積極的に取り入れる必要性を認識し、これからの検討作業を拡張していく予定です。

【量産不具合の発生】

今回、問題が発生したのは270材のダッシュ・パネル部品です。この部品はこれまで通りAutoFormによる成形シミュレーションで加工不具合の確認と対策を実施し、問題が無い状態にしてから金型製作に取り掛かっています。そして、トライ時においてもシミュレーションと同様に、加工不具合の問題は発生しませんでした。

しかし、量産加工が始まると、部品中央のトンネル形状部上にシワが散発的に起きてしまい、量産時の加工停止につながってしまいました。

この部品は、初期検討段階で部品形状特性からワレとシワ発生が拮抗する典型的な状況になっていることが明らかでした。設計コンセプトとして、ワレの発生を抑えるとともに、シワ抑制のシワ取りビードを部品形状に追加するという設計方針を立て、AutoFormを用いた検討により、ワレとシワの問題発生しない最適な部品形状提案と金型設計へのフィードバックおよび加工条件の決定を行いました。

しかし、量産トライが開始されるとシワが発生してしまい、量産が困難な状態と判断されました。この結果から、シミュレーションの予測が外れていることになりますが、トライ時では成形性の問題発生が起きていないことから、一概にシミュレーションの予測が外れているとは言えません。はっきりしていることは、シミュレーションとトライの結果は大きな差異が無く、成形不具合が発生していない。しかし、トライと量産では結果に差異があり、量産時にシワが発生した。ということです。トライと量産では加工条件などに差異があるということになります。

そこで、量産時の加工条件のバラツキによりシワの発生が散発的になることを確認するために、AutoForm-Sigma(以下Sigma)を使ってロバスト性解析を実施しました。

【AutoForm-Sigmaを使った感度分析】

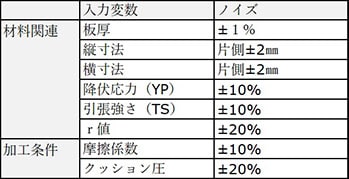

Sigmaで加工バラツキによるシワ発生のロバスト性解析を実施するために、実際の量産時に発生する加工バラツキは表1のようになります。

表.1 バラツキ変数一覧

Sigmaではバラツキ変数の最大値と最小値、および標準偏差値を入力値として、それぞれのバラツキ変数の組み合わせを自動で定義し、複数のシミュレーション・モデルを作成した後、成形シミュレーションを同時並行に実施、その結果を集計して統計的に分析できるようになっています。

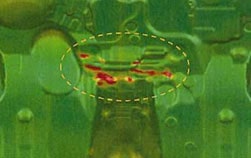

Sigmaによる加工バラツキの分析結果を図1に示します。図の中央部の破線で囲った問題発生部分のシワ発生は加工バラツキに対して不安定(図中の赤い部位)であることが分かりました。そして、どの加工条件のバラツキに原因があるのか確認すると、摩擦のバラツキが最も影響があることが分かりました。

摩擦のバラツキ、つまり潤滑油の塗布量のバラツキとなるのですが、このバラツキを押さえることは困難と判断し、加工バラツキに対応できるシワ対策を実施することとしました。

図1.Sigmaによる加工バラツキの分析結果

【シワ対策案の検討】

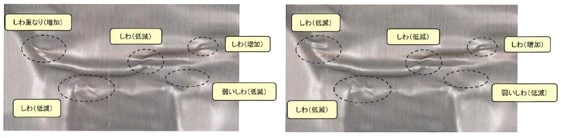

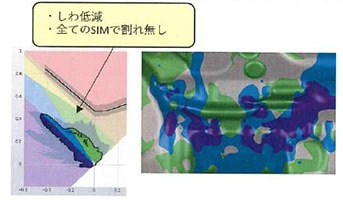

シワの対策としては、既存のシワ取りビードの高さを調整してみましたが、図2の左側のようにシワ重なりの増加が確認され、既存のものだけでは対応できないと判断し、新規のシワ取りビードを追加することにしました。その結果、図2の右側に示すように新規追加のビード形状と位置を検討し最適な条件を見つけ、シワ重なりなどが無いことが確認できました。

この条件において先ほどと同じ加工バラツキを考慮した、シワのロバスト性解析を実施しました。

図2.しわ取りビードの検討 (左:既存ビード高さ変更、右:既存ビート高さ変更+追加ビードあり)

【最終感度分析】

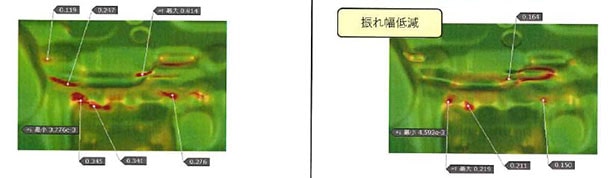

この修正を反映して、再度Sigmaを利用して加工バラツキにおけるシワおよびワレの感度分析をしてみました。図3に示すように加工バラツキによるシワ発生バラツキは図3左の改修前と比べ、改修後ではバラツキの低下が見られ、品質に問題ないレベルで、安定した加工が行えることが認められました。さらに、図4に示したように成形限界線図によるワレ発生の危険度も確認し、ワレの閾値より低く、安定して加工することができる見通しになりました。

このように、実加工前に加工バラツキを考慮して成形性やスプリングバックのバラツキ度合い、いわゆるロバスト性解析を実施しておくことにより、実機量産時における散発不具合の発生を予測することができ、仮にロバスト性に問題が有るとなれば、事前に工程や形状、加工条件などの変更をさらに実施して、ロバスト性を高めることができます。これによって、量産の散発不具合の発生を未然に防ぐことができると考えられます。

図3.Sigmaによる加工バラツキの分析結果(左:改修前、右:改修後)

図4.成形限界線図による成形性不具合の確認

【まとめ】

この、経験からA社では、SE段階および最終検討段階の解析において加工バラツキの影響を検討することの重要性を理解し、開発業務プロセスにSigmaによるロバスト性解析を追加することにしました。

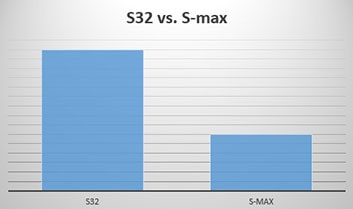

そして、Sigmaの利用が増加し、実用的な計算時間が伸びることを想定して、解析時間の短縮を図るために、Sigmaによる同時処理能力を増強させるためにS32からS-MAXにアップグレードしました。このモデルで実施した場合には、図5に示すようにS-MAXへの変更により、S32と比較して処理速度が3倍ほど向上し、短時間で検討が完了できることが実証されました。

図5.Sigma-S32とSigma―S-MAXの計算時間対比

例えば今回の事例では、Sigma導入により、量産時に発生する散発不具合を設計段階で予測し、対策が行えていたと仮定すると、現場で発生する量産不具合での仕損費、プレスの停止時間、絞り金型の再作成費用、後工程金型の改修費など数千万円の削減効果が得られていたと考えらえます。そして、A社が年間に取り扱う部品数を考えれば、このような取り組みの効果は非常に大きなものとなることが考えられ、量産後の問題に対処するためのSigma導入効果は十分にあると言えるそうです。

A社としては、企業価値の向上と取引先との更なる信頼関係の構築を期待しています。