2025年10月31日(金)、ベルサール秋葉原にてAutoFormユーザー会議「AutoForUm 2025」を開催いたしました。ユーザー事例発表のひとつとして、株式会社SUBARU 車体生産技術部 プレス技術課 プレス成形技術係 係長 天野 雄太様よりAutoFormの活用事例紹介についてご講演いただきました。本記事では発表内容の概要をお伝えします。

SUBARUにおけるAutoFormの活用事例紹介

1998年にAutoForm導入以降、株式会社SUBARU(以下、SUBARU)では成形シミュレーションの高度化に取り組んでいる。

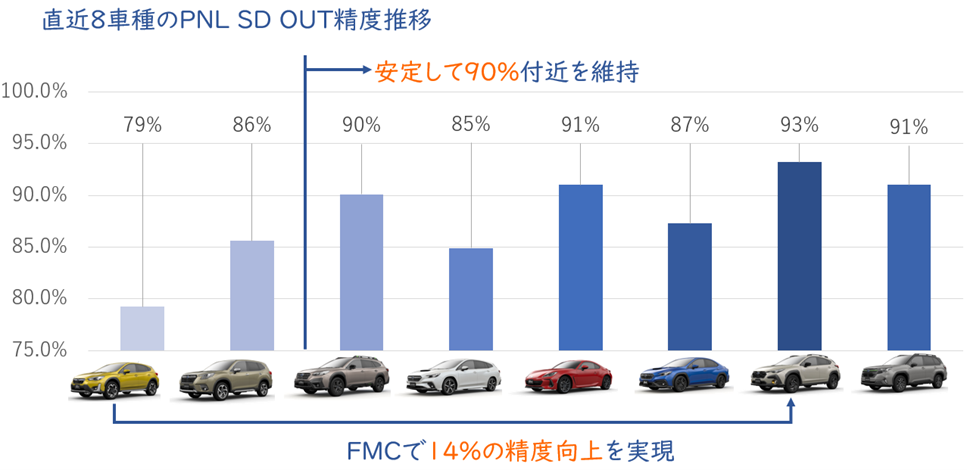

現象の本質を捉え論理的に解き明かし、より確かな技術を着実に構築してきた結果、初品パネル精度向上に成功している。現在では量産不具合の削減にも取り組んでいる。

1. AutoFormの活用

SUBARUはAutoFormの活用範囲は広く、社内量産部品の全て(1車種あたり約30部品)で解析検討を行っている。材料は引張強さ270Mpa級~980Mpa級の鋼板、5000系・6000系のアルミニウムまで幅広く材料モデルを構築している。また、直近のいくつかの取り組みの成果により、PNL SD OUTの様な大物部品に於いても初品寸法精度90%前後を安定して維持している。

部品全般に於いては金型サプライヤーの協力もあり、社内量産部品では初回ホームライントライで平均寸法精度93.6%と非常に高い精度を達成した。

2. SUBARUの取り組み

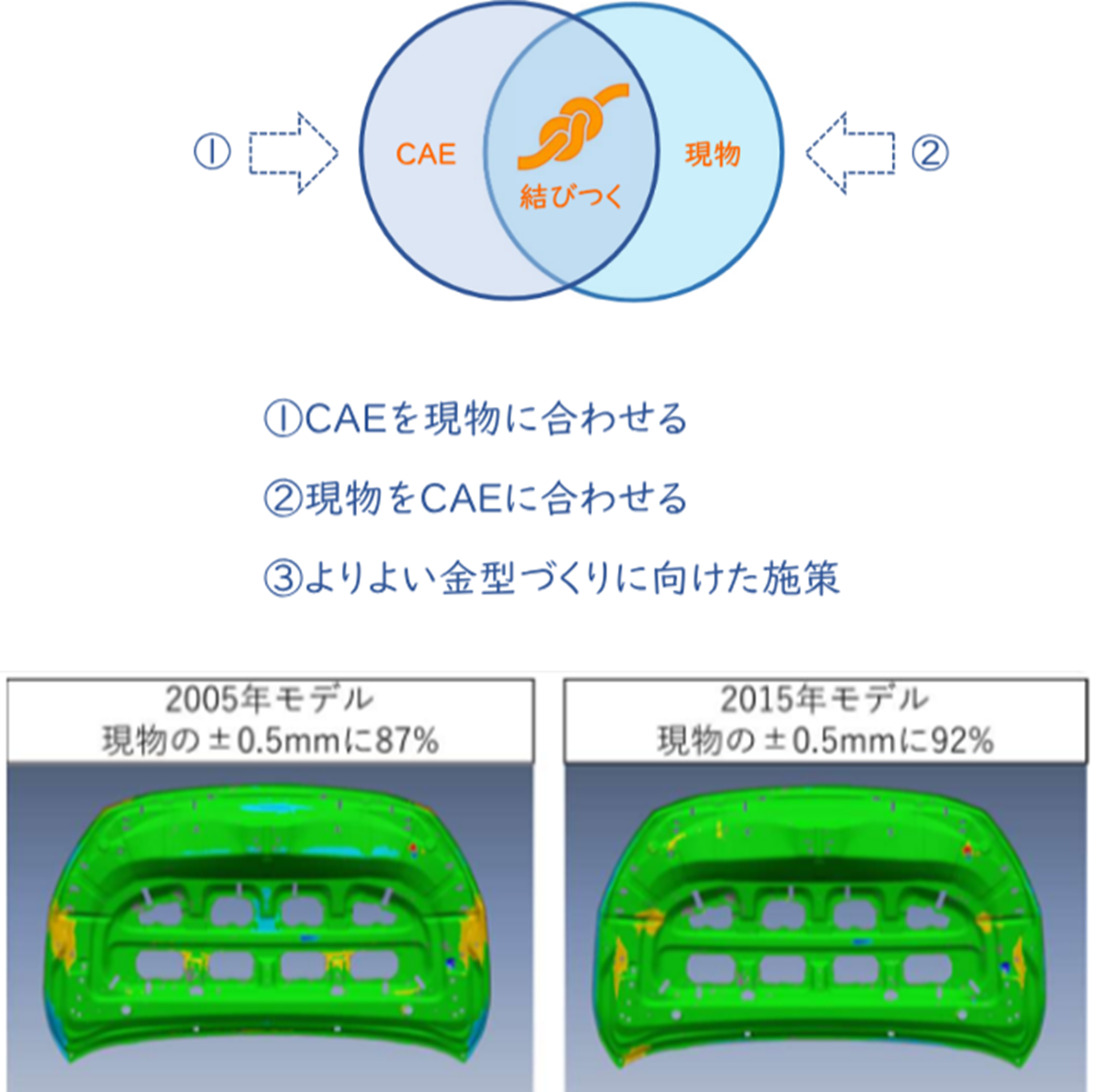

SUBARUは物事の本質を論理的に捉え、確かな技術の構築を進めている。CAEと現物の双方の現象を見極め考察し、どちらが現象に寄り添うべきか判断し、よりよい金型づくりに取り組んでいる。

SUBARUは物事の本質を論理的に捉え、確かな技術の構築を進めている。CAEと現物の双方の現象を見極め考察し、どちらが現象に寄り添うべきか判断し、よりよい金型づくりに取り組んでいる。

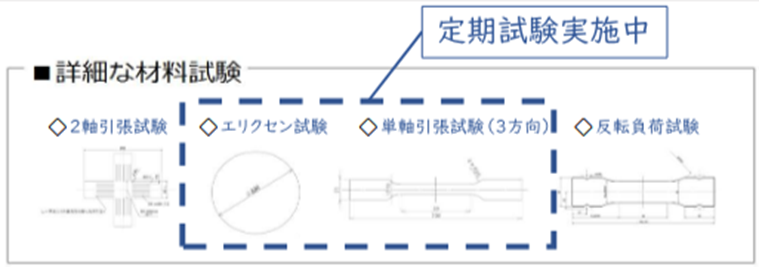

CAEを現物に近づける例として、材料データの構築を紹介する。量産材のバラつきに対応するため、定期的に引張試験を実施。また鉄鋼材は引張強さごとに、アルミ材はメーカー・種類ごとにモデル化を行っており、この材料モデルと解析パラメーターを金型サプライヤーにも提供している。

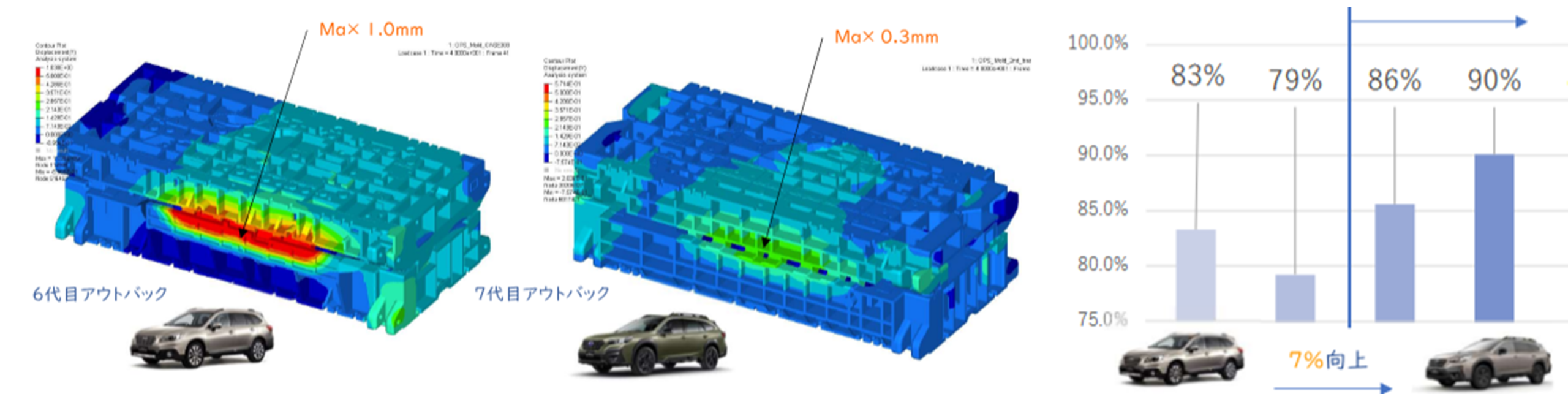

反対に、現物をCAEに近づける例として金型構造を見直している。実際の金型のたわみを計測したところ最大1mmの変形が確認できましたが、この挙動を再現するにはプレス機を含めた構造解析が必要となり解析時間が非常に長くなってしまう課題があった。そこでプレス機を含めた構造解析の解析を見直し、必要なパラメーターだけを抽出して簡易化したことで日程を短縮しつつ解析精度を維持することができた。その結果、開発の日程に影響なく金型のたわみを0.3mmまで低減できた。これはPNL SD OUTの寸法精度向上に大きく貢献している。

反対に、現物をCAEに近づける例として金型構造を見直している。実際の金型のたわみを計測したところ最大1mmの変形が確認できましたが、この挙動を再現するにはプレス機を含めた構造解析が必要となり解析時間が非常に長くなってしまう課題があった。そこでプレス機を含めた構造解析の解析を見直し、必要なパラメーターだけを抽出して簡易化したことで日程を短縮しつつ解析精度を維持することができた。その結果、開発の日程に影響なく金型のたわみを0.3mmまで低減できた。これはPNL SD OUTの寸法精度向上に大きく貢献している。

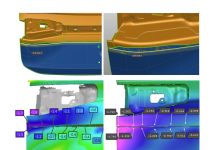

予測精度向上とともに製品の寸法精度向上に寄与するデジタルでの見込み補正は、前回発表から継続して実施されており、近年では測定結果データを利用した一般見込み補正機能も活用している。現物のパネルが複雑にスプリングバックした際に、CADを用いた手動の織り込みでは、非常に時間がかかってしまうものが、測定データを活用した見込み補正を使用すれば、短時間で思い通りの見込みを実施することができる。この機能のおかげで、机上だけでなく金型の仕上げ段階でAutoformの更なる活用が期待できる。

また寸法精度向上の次の課題として、外観面品質についてもデジタル化による定量評価技術を構築し、現物とCAEを同等の基準で評価することが可能となっている。机上検討段階で外観に関する不具合を事前に予測し、つぶし込むことで外観による改修費低減を達成している。

3. 今後の展開

SUBARUは魅力ある車をお客様へ届ける為に、現状に満足せず新たな課題に挑戦している。

その一つとして、意匠面の精度向上が挙げられる。近年増加傾向にある扁平部品には自重の影響やスプリング バックによる落ち込みが課題である。扁平部品への見込みは難題だがAutoForm-Compensatorを活用し扁平部品に適した見込み方法を検証している。

バックによる落ち込みが課題である。扁平部品への見込みは難題だがAutoForm-Compensatorを活用し扁平部品に適した見込み方法を検証している。

次に、アルミ部品の更なる精度向上、具体的には開発中の予期せぬ割れが課題である。割れを事前に予測又は対策を講じられるよう、解析精度を上げる必要がある。これには材料モデルの更新が必須であり、特に降伏曲面に着目している。SUBARUでは定期的に材料データを更新するべく社内に2軸引張試験機を導入した。社内だけでなくサプライヤーに対しても材料モデル構築を支援していく。

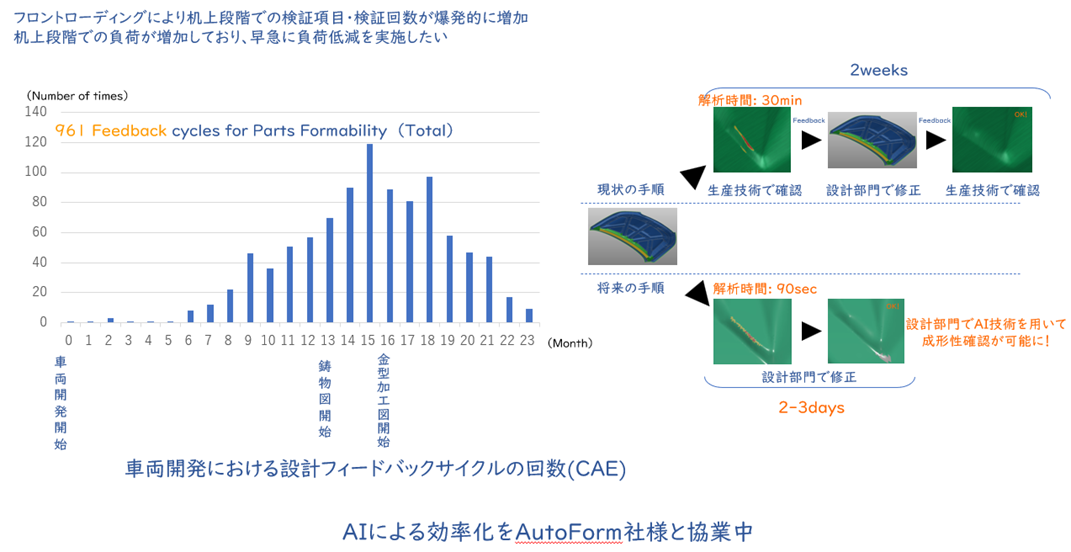

3つ目に、机上検討の効率化がある。これまでの取り組みによる工数の増加の影響で、フロントローディングを担う机上検討部隊のリソース不足が課題となっている。リソースにも限界があり個々の作業を低負荷にしていく必要がある。その対応策として、SUBARUとAutoFormサロゲートAIについての協業を進めている。

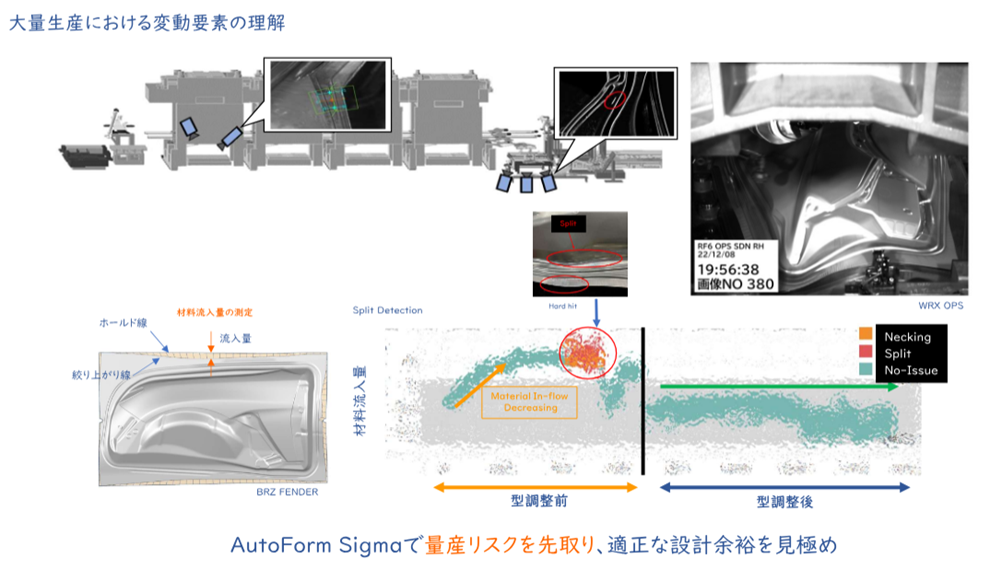

最後に設計余裕の適正化がある。安定した量産を実現する為に設計余裕は必要であるが、その余裕代をどの程度確保すべきか判断に課題がある。商品性を落とさない為にも適正な設計余裕代を把握する必要があるが、それには量産時の割れやしわの発生を抑える為に量産ばらつきを把握する事が重要である。そこで、SUBARUでは現場データとCAEを結びつける取り組みを強化している。

最後に設計余裕の適正化がある。安定した量産を実現する為に設計余裕は必要であるが、その余裕代をどの程度確保すべきか判断に課題がある。商品性を落とさない為にも適正な設計余裕代を把握する必要があるが、それには量産時の割れやしわの発生を抑える為に量産ばらつきを把握する事が重要である。そこで、SUBARUでは現場データとCAEを結びつける取り組みを強化している。

具体的には、プレスラインに流入量検査装置を設置し、量産時の材料流入量をリアルタイムで計測・記録している。このデータを基に変動要因を分析し、設計余裕の適正化に活用していく。

また、この計測データをAutoForm-Sigmaと連携させ、実際の量産ばらつきを反映したリスク評価を実現していく。これにより、設計段階で量産時のリスクを事前に把握、低減できるようになり、商品性と生産性の両立した魅力的な商品を提供していく。

また、この計測データをAutoForm-Sigmaと連携させ、実際の量産ばらつきを反映したリスク評価を実現していく。これにより、設計段階で量産時のリスクを事前に把握、低減できるようになり、商品性と生産性の両立した魅力的な商品を提供していく。

![AutoForm-Sigmaを用いたスプリングバック低減の取り組み事例 [後編]](https://japanforming.com/wp-content/uploads/2020/08/11-0-Springback-Cover-Imai-min-100x70.jpg)