レーザ溶接は、従来のスポット溶接よりも、高い面品質、高速な溶接速度、優れた気密性、そして強固な溶接強度を提供します。そのため特に自動車の量産に適しています。シャーシ、ルーフ、ボディサイドパネル、ドア、ボディアセンブリといった大きなコンポーネントの溶接に広く活用されています。

しかしながらレーザ溶接は高温となるため、複雑な熱影響が生じます。高出力レーザの熱源によって溶接部の表面温度が急激に上昇・下降し、大きな温度差が生じることで熱弾性変形および塑性変形を引き起こします。

本調査では、FAWフォルクスワーゲンのサイマルエンジニアリング部署がAutoForm Assemblyのライン溶接を活用し、テールゲート外板アセンブリに対するレーザ溶接の影響を調べました。

AutoForm Assemblyライン溶接モジュールを用いたレーザ溶接変形の解析

AutoForm Assemblyでは、以下の3つの主要な物理パラメータのみを定義します:

1. 出力:レーザ溶接装置の定格出力

2. 変換効率:装置の状態を考慮した、レーザ定格出力の低減値

3. 速度:溶接速度

加熱・冷却サイクルによる熱負荷の結果は、後処理中に計算されます。比熱容量や熱伝導率など、部品に関連する熱パラメータは、材料カードに事前統合されています。

前処理工程

前処理工程では、いくつかの手順が必要となります。

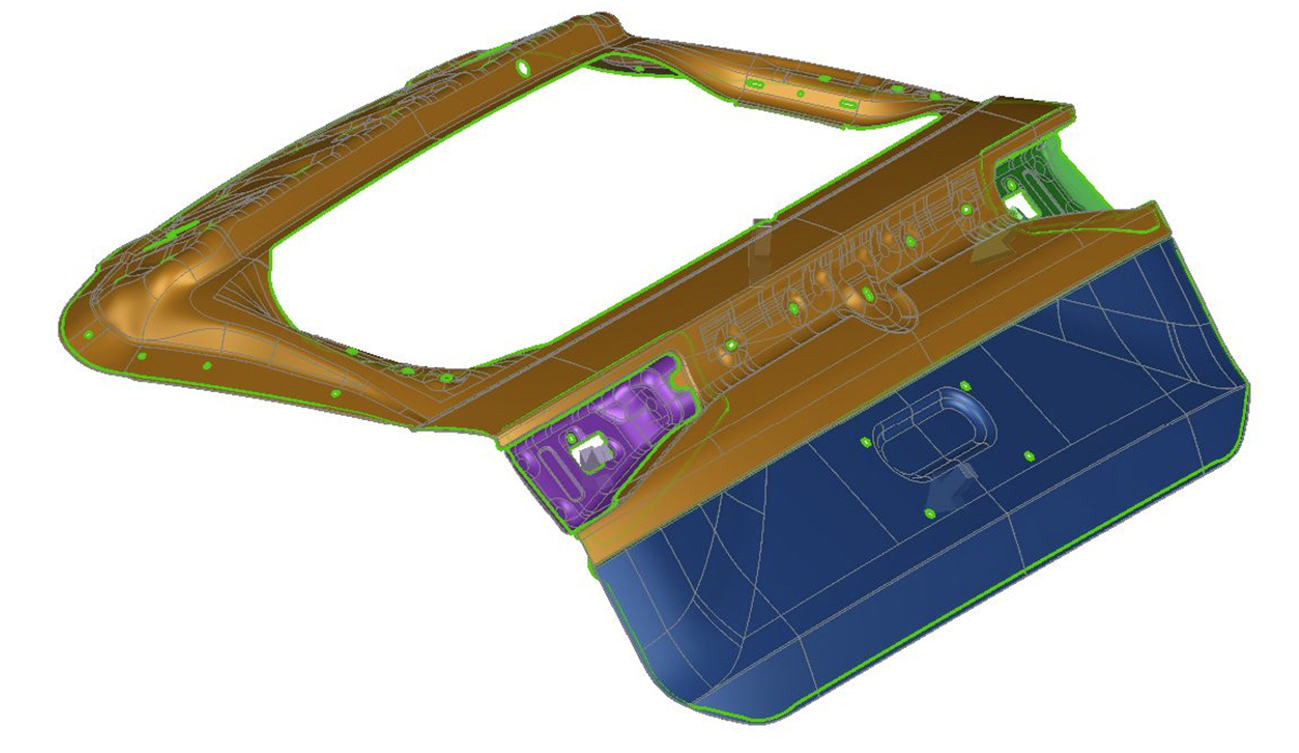

まず、材料の板厚、物理モデル、熱力学的特性などのパラメータを設定します。このシナリオでインポートしたサブアセンブリを図1に示します。

図1:AutoForm Assemblyへインポートしたサブアセンブリ

工程計画ステージにて、工程数とアセンブリ順序を決定すると、アセンブリシーケンスツリーが作成されます(図2)。

図2:アセンブリシーケンスツリー

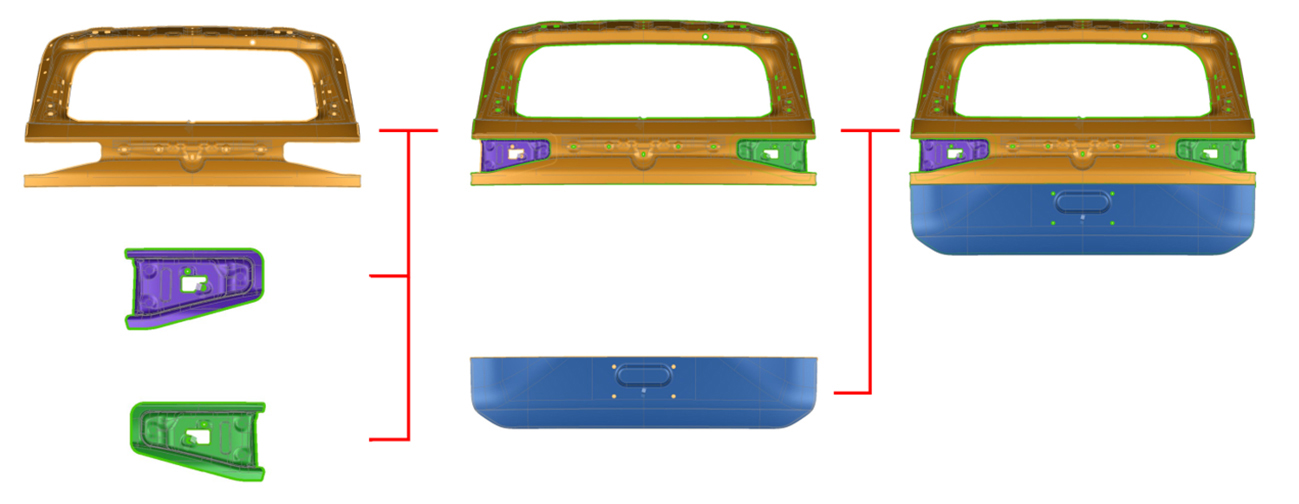

挿入や拘束の工程では、接合時の安定性を担保するため、挿入順序(図3)、挿入方向、配置、およびクランプ設計を定義する必要があります。

接合にはスポット溶接とライン溶接の両方を用います(図4)。

図4:黄色の線は溶接定義を示しています(右側は拡大図)

AutoForm Assembly R12では、レーザ溶接熱モデルの過渡的効果を組み込むことでシミュレーション精度が向上します。レーザ溶接後の冷却過程の熱負荷を段階的に適用することで、ライン接合部の進行を段階的に追うことができるため、解析結果が製造現場の実環境をより忠実に反映できるようになります。

シミュレーション結果の解釈

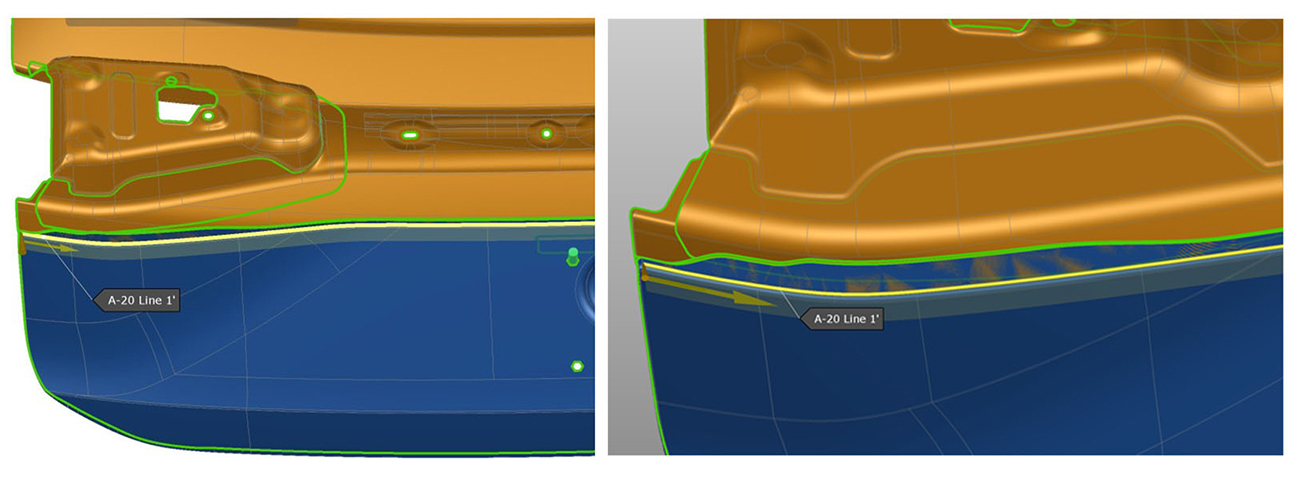

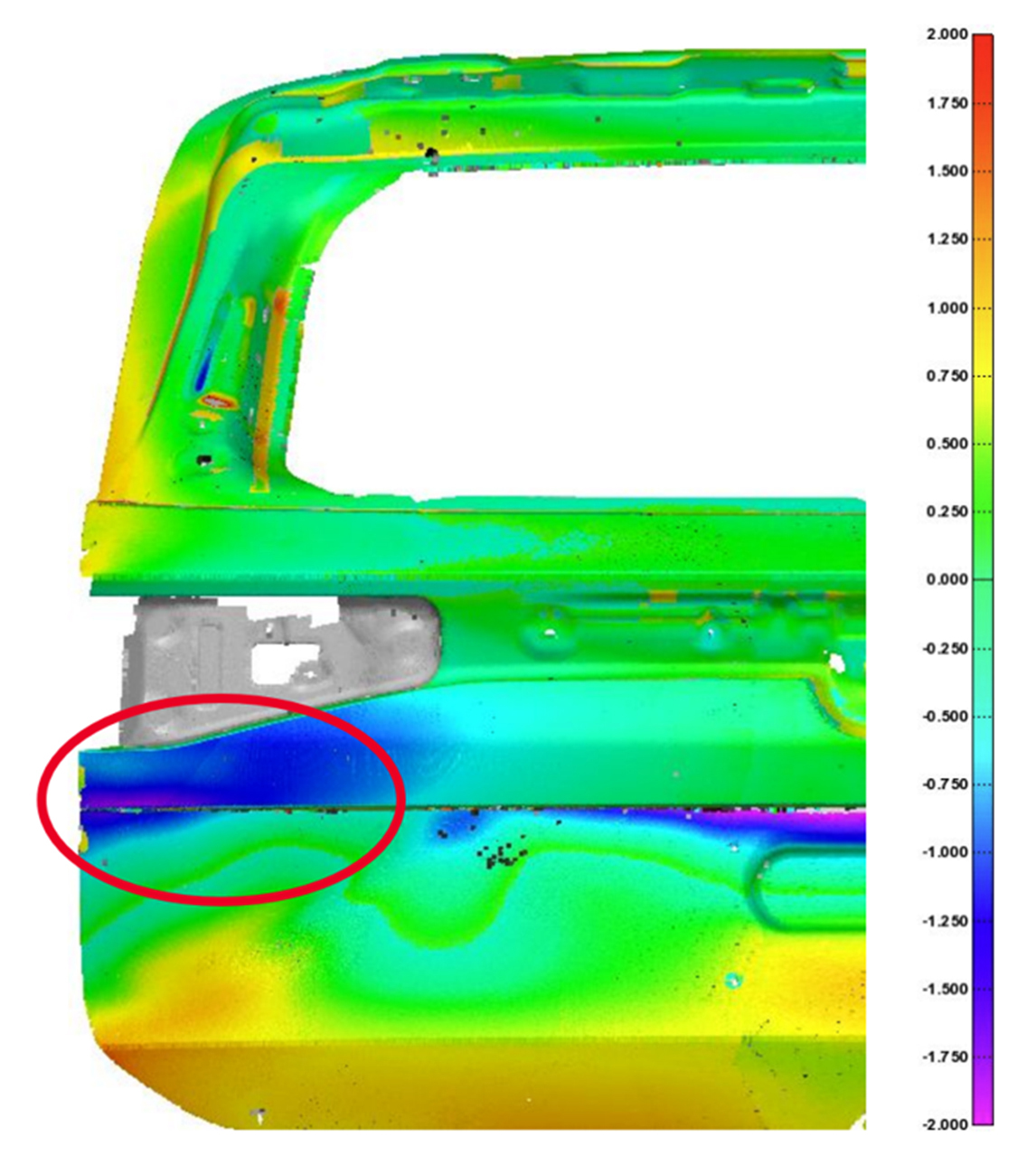

図5は寸法結果を示しています。レーザ溶接境界付近では、アウターアセンブリには-X方向に最大1.7mmの変形を確認できます。この偏差はヘミング工程やロールインの結果に影響を及ぼします。

図5:アウターパネルの変形

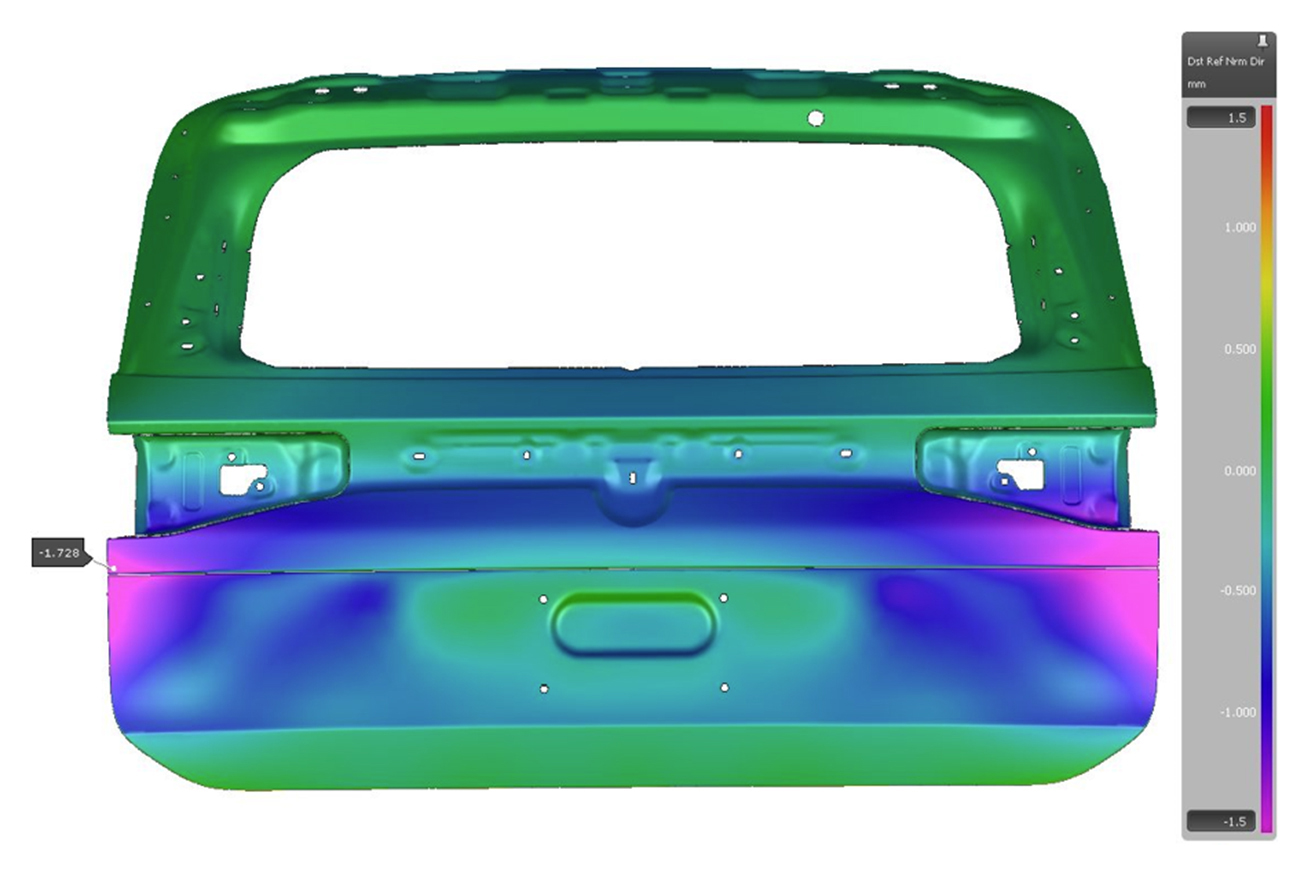

シミュレーション結果の検証

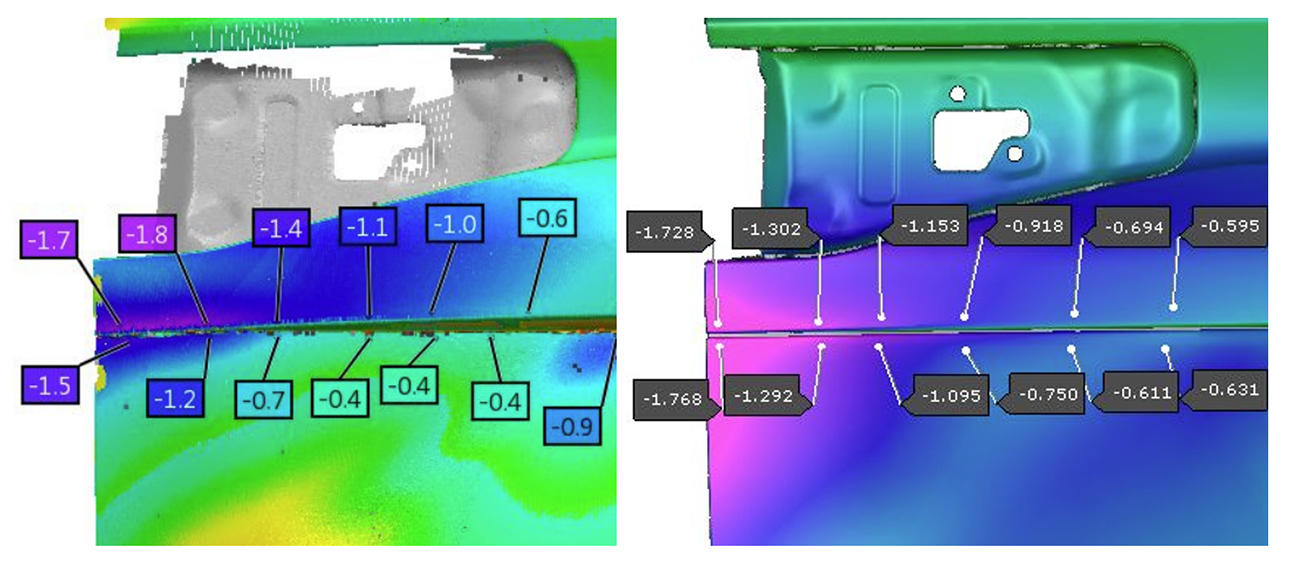

レーザ溶接後、アウターパネルのアセンブリをブルーライトでスキャンすると、-X方向における著しい変形が確認されました。全体的な傾向および実際の測定値は、図6.1および図6.2に示す通り、シミュレーション結果と非常に一致しています。

図6.1:アウターパネルの変形をスキャンによって確認

図6.2:スキャンとシミュレーションの比較

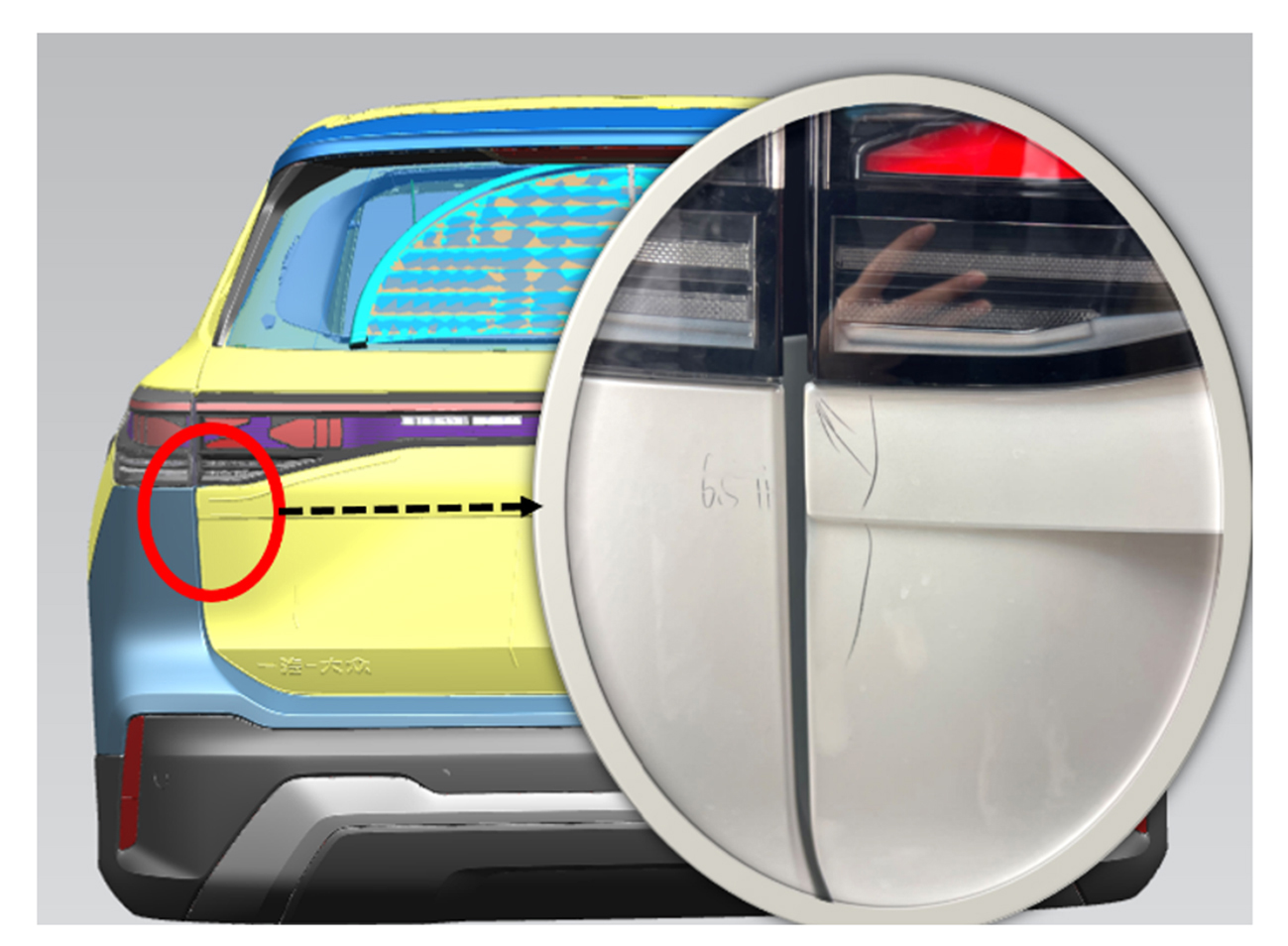

テールゲートとリアバンパーのアセンブリでは、変形部の付近のクリアランスが他の領域よりも大きく、明らかな欠陥が生じています(図7)。

図7:テールゲートとリアバンパーのクリアランス不良

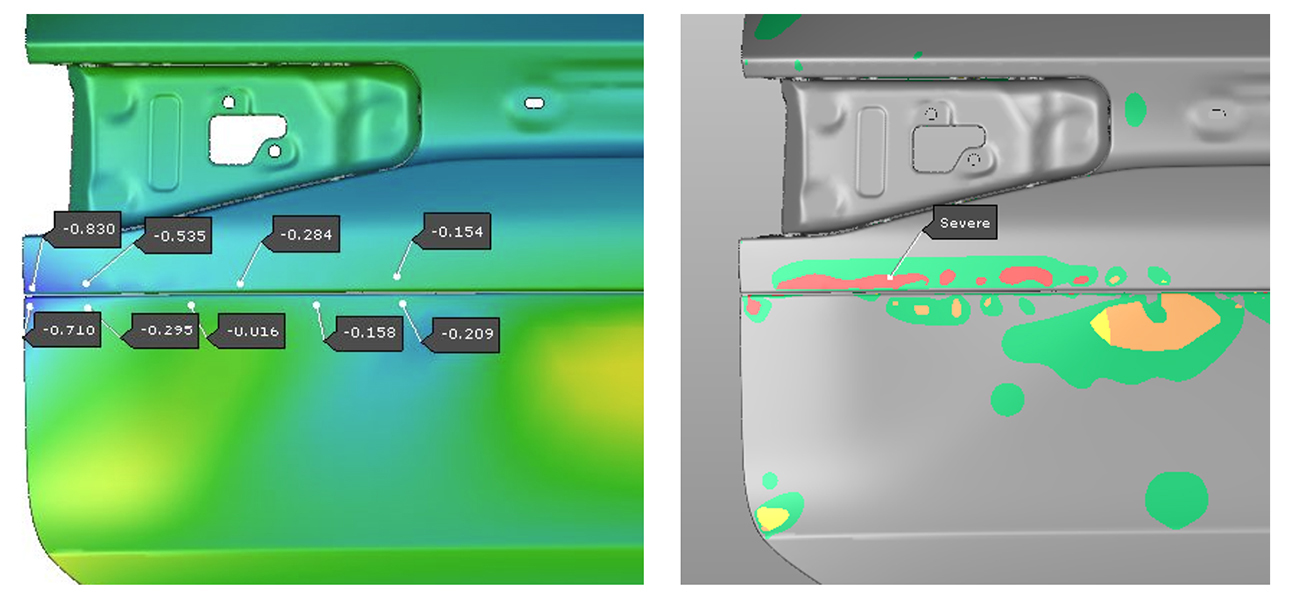

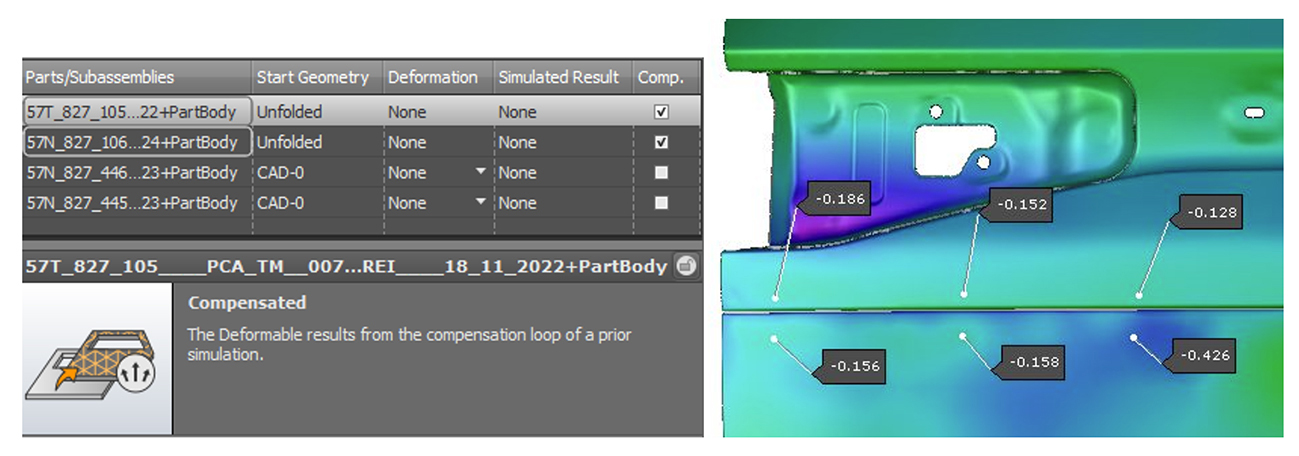

バーチャルトライアウトと見込み補正

AutoForm Assemblyでは、レーザ溶接による変形を正確に予測し、アセンブリ工程で調整できるかを評価することで、偏差の見込み補正が可能になります。本事例では、シム調整とティーチング(約2mmの調整)により寸法精度が向上しました。しかしながら、図8に示すように、過度なシム調整は面ひずみを引き起こす可能性があります。

図8:シム調整による精度向上および面ひずみ

スプリングバックを考慮することで、最適なアセンブリ結果を得るために必要なターゲット形状を決定でき、Aクラス外観不良を回避することが可能となります(図9)。

図9:バーチャル補正による変形制御

まとめ

自動車製造では、レーザ溶接後の変形が依然として問題となっています。部品設計にて事前見込み補正を行うことが、変形を軽減する上で最も効果的な方法となります。

FAWフォルクスワーゲン長春工場サイマルエンジニアリング(SE)部署のチームリーダーであるチャン氏は、これらの調査を通して、多くの気づきを得ることができ、そのことに大きな意義があると感じ、次のように述べています。「この調査を通じて、AutoForm AssemblyがSEステージでレーザ溶接工程を正確にシミュレーションし、変形を予測できるだけでなく、部品設計段階の見込み補正プロセスを簡素化できることも学びました。さらに、治具調整をバーチャルにサポートすることで、リスク、コスト、リードタイムを大幅に削減できます」

著者紹介:

著者:Zhang Peiran

所属部署:FAWフォルクスワーゲン長春工場、T-G-VSC、製品技術・立ち上げ担当部門

オートフォームチャイナ、サム・ウー氏のご協力に感謝申し上げます。