近年、人工知能は目覚ましい発展を遂げ、多くの業界に革命をもたらしています。材料科学の分野においては、ウェイン州立大学のチンユー(ウィリアム)・ヤン教授が主導するデータモデリングのプロジェクトに大きな注目が集まっています。

本稿では、ヤン教授が提唱するデータモデリングを用いて、広範な材料試験を行うことなく、高強度鋼、特にDP鋼の特性を予測する方法について紹介しています。10 年近く前に始動したこのプロジェクトは、合金開発とシミュレーションにおいて、業界が抱える課題に対処できる大きな可能性を有すると期待されています。

高強度鋼材の課題

先進高強度鋼(AHSS)は、自動車や航空宇宙などの業界で、高い安全性が求められる分野に広く使用されています。強度対重量比に優れているため、軽量、高性能、低燃費の自動車開発などに適しています。

その結果、この 20 年間で、AHSSは特に車体部品の分野で急速に普及しています。

しかしAHSS に関しては、その正確な特性評価が大きな課題となっています。

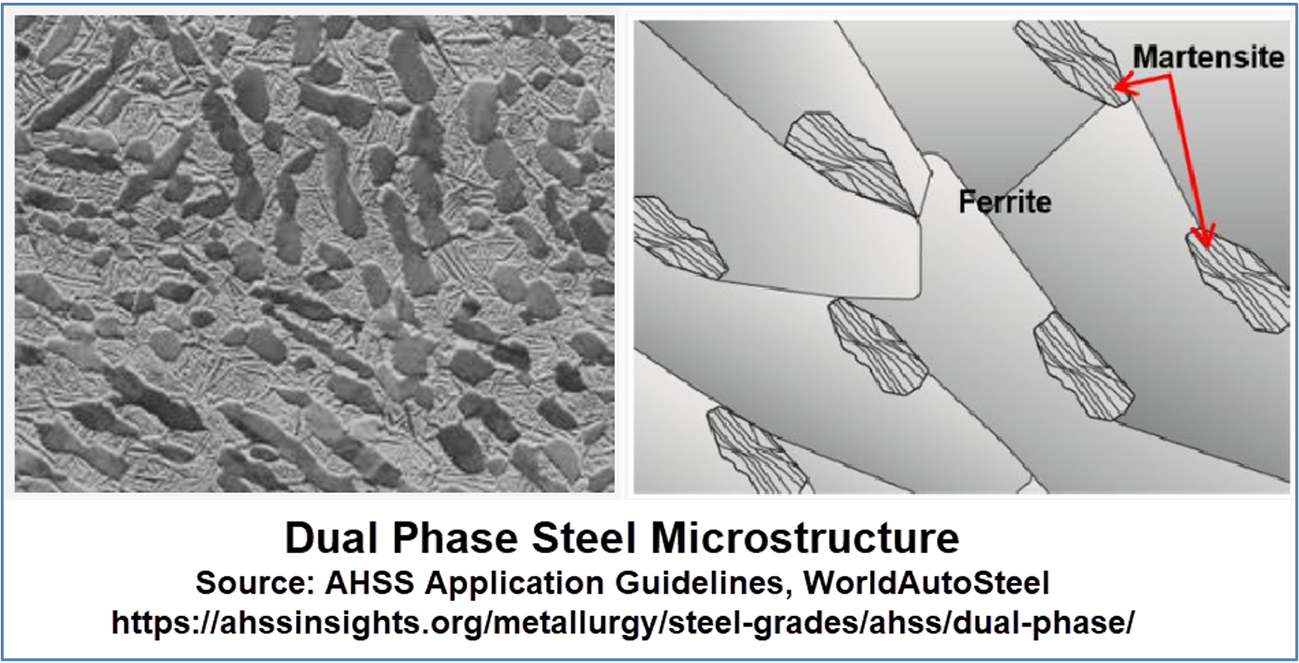

DP鋼は軟らかいフェライトと硬いマルテンサイトの 2相で構成されています。各相は、最終材料に異なる特性を与えます。その特性を完全に理解するには、2相の比率と分布を定量的に把握することが不可欠です。

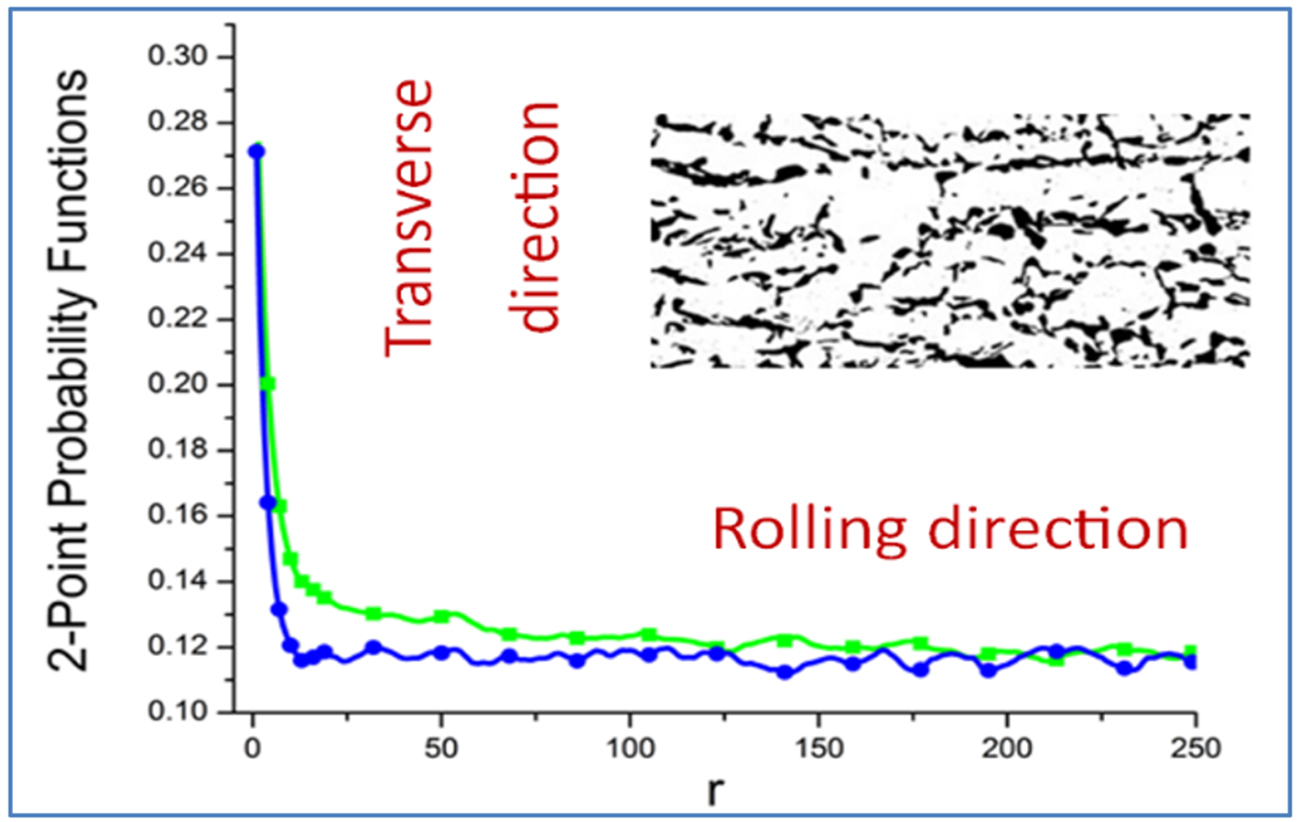

図1: 2相のミクロ構造

しかし相は確率的に分布しているため、材料内の相の配置を決定することは困難です。2相のランダムな分布と割合を予測して、その機械的特性を特定することは非常に煩雑な作業ですが、材料科学者や材料技術者にとっては非常に重要な情報です。

「AHSS材の導入は、業界に大きな課題をもたらしました」と、ヤン教授は説明します。「高強度鋼は新しい材料です。その定性的な特性はよく理解されていましたが、ある材料が別の材料に比べてどれだけ優れているか、あるいは劣っているかを定量的に評価することは困難でした」

そのミクロ構造の確率的性質を捉え、材料を正確に特性評価する必要があります。するとマルテンサイトとフェライトの分布を定量的に把握することができ、材料特性をより正確に予測することが可能になります。

確率モデルの開発

教授の研究の核心は、DP鋼の特性を予測する確率モデルの開発です。統計的手法を通じて材料のミクロ構造の基本特性を定量化することで、科学者や技術者がDP鋼の利点と限界を評価する上で役立てることができます。

「マルテンサイトとフェライトの分布は無作為であるため、これを確率的に捉え、材料特性をより正確に推定できるモデルを開発しました」と、ヤン教授は述べています。「このモデルに適切なパラメータを当てはめることで、高強度鋼の主な特性を特定し、その機械性能を予測することが可能になります」

このモデルは、ミクロ構造の画像を定性的に目視確認しながら比較する従来の方法とは大きく異なります。これまでは用途に応じて材料を主観的に評価していました。一方、確率モデルでは数学的枠組みを通じて、材料特性を正確に判断することができます。

AIによる材料特性の予測

この革新的な手法は「AI」という言葉で表現されることが多いですが、その本質は、小さなデータセット向けに最適化された統計モデルです。このモデルは、実験から得るデータに限りがある材料科学では特に効果的な活用が見込まれます。確率モデルでは利用可能なデータをトレーニングに活用します。

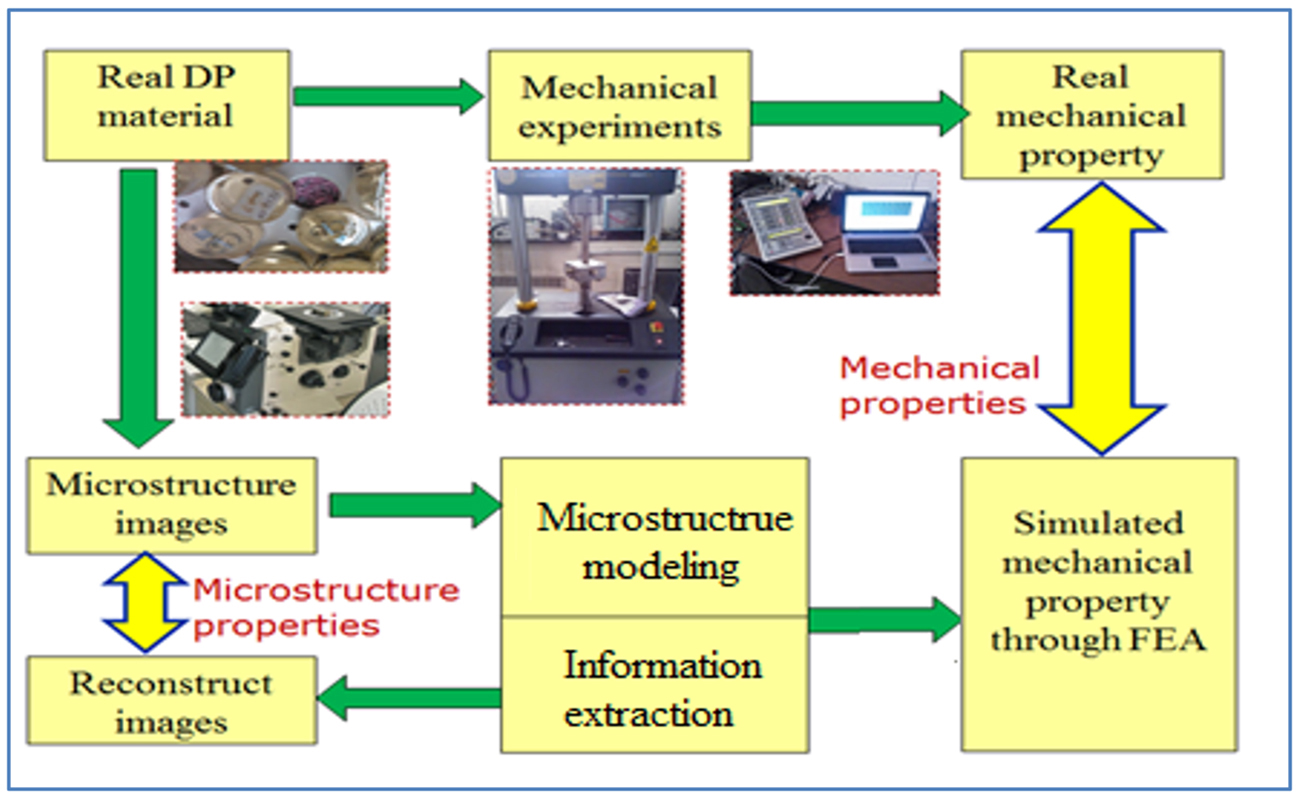

ウェイン州立大学のヤン教授らの研究により、高強度鋼材のミクロ構造がもつ確率的(ランダム)な性質に対処するための包括的な手法が確立しました(図 2 参照)。

図2:多相材料に対して開発された手法と検証

図3:ミクロ構造の相関関数

図3:ミクロ構造の相関関数

この手法は、ミクロ構造モデルと確率的フィールドモデル、相関関数、深層ニューラルネットワーク技術をまとめあげ、材料のミクロ構造のランダム性や確率的特性を効果的に捉えます。二相のミクロ構造における相分布情報を定量的に捉えることで、同等の特性を持つサンプルを追加することができるため、大規模な実験を必要としません。高度な確率モデルと人工知能を活用することで、材料ロット間のばらつきやサプライヤーごとの違いを考慮し、あらゆる生産シナリオにおいてロバストな予測モデルを保証します。相関関数(図 2 参照)を用いることで、ミクロ構造の各特性の相互関係をより良く把握でき、モデルの予測精度が向上します。

この手法の主なユースケースとして、薄板のシミュレーションに用いる材料特性の評価と合金開発の2つが挙げられます。自動車製造や航空宇宙産業などの業界では、製品と製造工程を設計および最適化する上でシミュレーションが不可欠です。材料特性をより深く理解することで、より効果的に製品を設計および最適化することができます。

合金開発では、材料を望ましい機械特性にする上で、最適な相の比率を検討する際にこのモデルが役立ちます。新規材料の開発を効率化でき、物理な実験も最小限に抑えることができます。

合金開発の促進

ヤン教授の合金開発に関する研究は、材料科学の分野の飛躍的な進歩を象徴しています。従来、新たな材料の開発では、広範な物理的試験を通じて特性を決定していました。しかしヤン教授のモデルを活用することで、この工程を大幅に短縮することができます。

「たとえば、新しいタイプの DP 鋼材を開発する際に、物理試験を最小化したければ、このモデルを用いることでDP 500 や DP 600 などの従来の DP 鋼材グレードから、新たなタイプの特性を確実に予測することができます」と、ヤン教授は述べています。

この手法では材料試験にかかる時間とコストを抑制できます。メーカーは機械的実験の回数を減らすことができ、同時に開発工程を促進することができます。

オートフォーム米国のKidambi Kannanは次のように説明しています。「AI モデルは過去のデータをトレーニングに活用します。他の DP グレードを特徴付けるのに十分なデータを有する状態で、新しい DP グレードが登場した場合、AIと確率モデルを組み合わせれば、物理的な試験を実施することなく、新たな合金の特性を予測することができます」

このモデルは革新的な材料が求められる業界にて特に有益です。企業は開発コストを削減でき、また用途ごとに最適な高性能の材料を使用することができます。

研究成果と応用

ヤン教授のモデルは、すでに有望な成果を上げています。この研究は、米国国立科学財団の産学連携助成プログラム(NSF GOALI: award #1404276)の「Failure Prediction and Reliability Analysis of Ultra-High Strength Steel Autobody Manufacturing Systems by Utilizing Material Microstructure Properties(材料のミクロ構造特性を活用した超高張力鋼の車体製造システムの不具合予測と信頼性解析)」というタイトルで、一部支援を受けています。このプロジェクトはTechnometrics の 2020 Wilcoxon Awardや、the Institute of Industrial and Systems Engineering Annual Conference Best Student Paper Awards (2015 年 [1] および 2026 年)などを受賞しています。開発されたモデルは、協力会社と共同でDP高強度鋼材の信頼性解析や不具合予測を行い、実際の製造生産に活用されています。

ヤン教授の研究チームは、これらの研究成果をさらに発展させています。AI と確率論を組み合わせた手法を開発し、他の機械特性や材料への研究を拡大しています。また製造や材料加工の課題に対処する高度な AI-統計-物理ベースのモデルも開発しています。「私は研究者として常に、研究者や業界の専門家と協力し、従来の方法では対応できないエンジニアリングの課題に取り組むために、 AI-統計-物理学モデルを開発したいと考えています」と、ヤン教授は述べています。航空宇宙、自動車、建設などの業界では、材料の選択や試験工程などがさらに急速に発展してゆくことでしょう。AI ベースのソリューションを採用する業界が増えるにつれ、このようなモデルの需要も拡大すると予想されます。ヤン教授の研究は、AI を従来の材料科学、品質保証、製造手法と実用的かつ効果的に統合したものです。

結論

ヤン教授のモデルから、材料の性能をより迅速かつ正確に予測できるAIベースのモデルの開発がさらに進み、材料科学の未来を切り開いてゆくでしょう。

高強度鋼のミクロ構造を定量化することで、このモデルは材料シミュレーションや合金開発に変革をもたらし、高性能材料に依存する業界に貴重なソリューションを提供します。

AI 技術が進歩し続ける中、このモデルが現実の課題解決に投じる可能性は非常に大きいです。「新しい課題について議論し、協力していく用意があります」とヤン教授は述べています。「これは非常に興味深い研究分野であり、将来どのように応用されるか楽しみにしています」

[1] Zhang, N., & Yang, Q. (2015). A random effect autologistic regression model with application to the characterization of multiple microstructure samples. IIE Transactions, 48(1), 34–42. https://doi.org/10.1080/0740817X.2015.1047069

Qingyu (William) Yang, Associate Professor

Chair of Doctoral and Research Program

Department of Industrial and Systems Engineering

Wayne State University

4815 Fourth St., Rm. 2167, Detroit, MI 48202

(313) 577-9665

qyang@wayne.edu