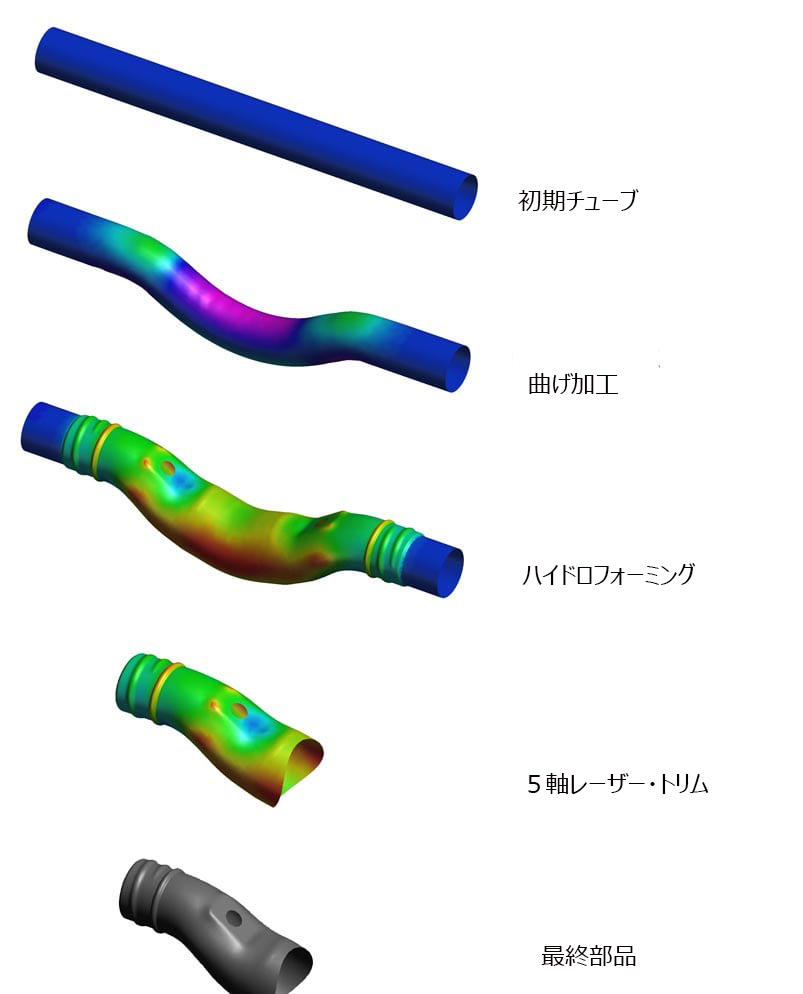

チューブ・ハイドロフォーミングのシミュレーションでプロセス・チェーンに沿った改善を実現

Proform社はフランスのリヨン校外にあるGPグループの企業です。複雑なチューブ形状(図1)の成形を専門とし、チューブの冷間曲げおよびハイドロフォーミング、そして様々な材料を用いたチューブ、シート、セクションの成形、研削、組み立て、および溶接を行っており、化学、パルプ・製紙、食品加工、薬剤、原子力、航空、自動車業界に広く事業展開しています。ハイドロフォーミング工程を採用することで、複雑な形状を高い寸法精度で成形でき、またひずみレベルが大きく、より強固で剛性が高い部品を生産することが可能になります。

図1: 一般的なチューブ成形工程

Proform社では数年前からAutoFormソフトウェア・ソリューションを活用し、リリースされた最新のAutoForm-TubeXpertでチューブ・ハイドロフォーミング工程の設計や検証を行っています(図2)。

図2: 部品のCADサーフェス(左)とAutoForm-TubeXpertでシミュレーションした板厚分布(右)

高度な技術情報を短時間で取得

見積もり段階では、部品が生産可能であるか、また利用できるプレス機に適合するかといった情報を、非常に短時間で見極める必要があります。Proform社ではシミュレーションを活用し、必要な情報をわずか1日で取得しています。

部品のフィージビリティを確認したら、次に部品生産の技術的なソリューションをAutoForm TubeXpertですべて詳細に比較検討し、そして工程を検証します。ソリューションの特定、工程数の決定、複数の計算の実行、型の設計といったすべての情報が1週間以内に出そろいます。Proform社ではシミュレーションを有効活用することで、技術とコストの両面を詳細に検討した見積もりをお客様にご提案しています。

共同開発: Proform社の強み

革新力とソリューションの的確な選定で知られるProform社は、製品開発全体を通じてお客様をサポートしています。お客様が設計の草案をProform社へ持ち込むと、Proform社はハイドロフォーミングの技術的な観点から様々なアドバイスを行います。AutoForm TubeXpertを活用し、お客様のニーズにあわせて対応できる形状とサイズを確認し、チューブ形状の検証を行い、お客様が必要とする機能を具現化するのです。

Proform社ではこのような初期のコンサルティングおよび共同開発段階において、AutoFormソリューションが必要不可欠であると考えています。生産に寄与するパラメータが無数にある反面、与えられた時間は非常に限られているからこそ、このソフトウェア・ソリューションを有効活用することで、お客様に自信を持って信頼できる提案を行うことができます。

依頼から詳細検討まで

Proform社がプロジェクトを受注したら、次に開発段階へ移行し、プロジェクトの進展に応じて製品を修正していきます。お客様がその製品をアップグレードする場合には、それに伴う変更をAutoForm TubeXpertで迅速に検証します。

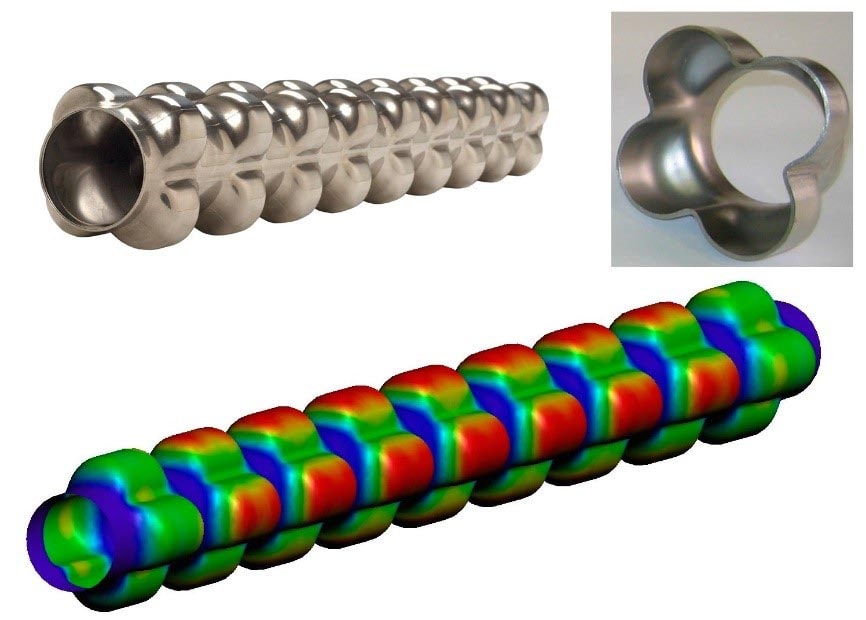

図3: 同時成形する複数部品のシミュレーション

この開発段階では、Proform社は生産効率を最適化する上で望ましいソリューションの候補を比較検討します(図3)。特にスプリングバックの予測に着目し、見込み補正金型を定義します。最初のトライアウトで成形する部品が公差に近いほど、ハイドロフォーミング金型のトライアウトにかかる時間およびコストを削減できるからです。

詳細検討から生産開始まで

Proform社ではお客様の要望により柔軟に対応すべく、成形用機械や金型の大部分を自社で設計・製造しています。ハイドロフォーミング金型を製造したら、トライアウト段階で部品に不具合が生じないよう最終生産パラメータを調整します。特にチューブ内の圧力上昇の速度と金型の動きを同期させることが重要です。シミュレーションで得た情報を活用することで、この段階の作業を大幅に簡略化できます。

生産不具合

生産中に不具合が生じた場合には、その不具合調査にもAutoForm-TubeXpertを活用できます。さまざまなシナリオを試験しながら、原因を追究していきます。複数の選択肢をデジタルに検討することで、現場のトライアルを最小限に抑制できるのです。

今後の展望: 生産ロバスト性の予測と改善

Proform社では同社が長年にわたって積み上げてきたお客様からの信頼が、シミュレーションの活用を通じてさらに高まったと考えています。必要に応じてシミュレーション結果を参考にしながら、お客様の疑問を先取りで解消し、調整することで、実情に合わせた納期をお約束します。

シミュレーションは成形中の現象を予測するツールですが、生産の不確定要素から現実との差異が生じる可能性があります。AutoForm TubeXpertの最新バージョンでは、この問題に対応しています。たとえば、材料データの入力に生じるばらつきのような生産データの不確定要素、つまり「ノイズ」を再現できます。シミュレーションを行い、これらのばらつきが部品の品質に与える影響を検討し、ロバスト性の入力パラメータを特定することで、安定した生産を実現できるソリューションを導入することができます。このように工程のロバスト性をコントロールできるようになると、Proform社の専門性がさらに飛躍的に高まることに間違いはありません。