プレス成形シミュレーションのデータを疲労解析や熱機械的解析の条件設定に活用

はじめに

近年、高性能製品の需要が著しく高まっています。こうした要求に応えながらも、生産コストとリードタイムの削減を図る上で「フロントローディング」の手法に注目が集まっています。これは実製造の開始前に不具合を特定し、解消する取り組みですが、ここでシミュレーションが極めて重要な役割を担っています。

この成功事例として、イタリアのWalmaz社とウォーターポンプの大手メーカーとの共同プロジェクトが挙げられます。AutoFormシミュレーションのデータを他社ソフトウェアでの後続解析の条件設定に活用することで、実効性のあるデジタルワークフローを確立しました。

Walmaz社について

イタリアのサン・ジョルジョ・デッレ・ペルティケに本社を置くWalmaz社は、1973年に設立され、薄板の冷間切断やプレス成形のハンドトランスファ金型、順送金型、オートトランスファ金型の設計・製造を専門としています。同社では主に自動車や白物家電業界の製品を扱っています。

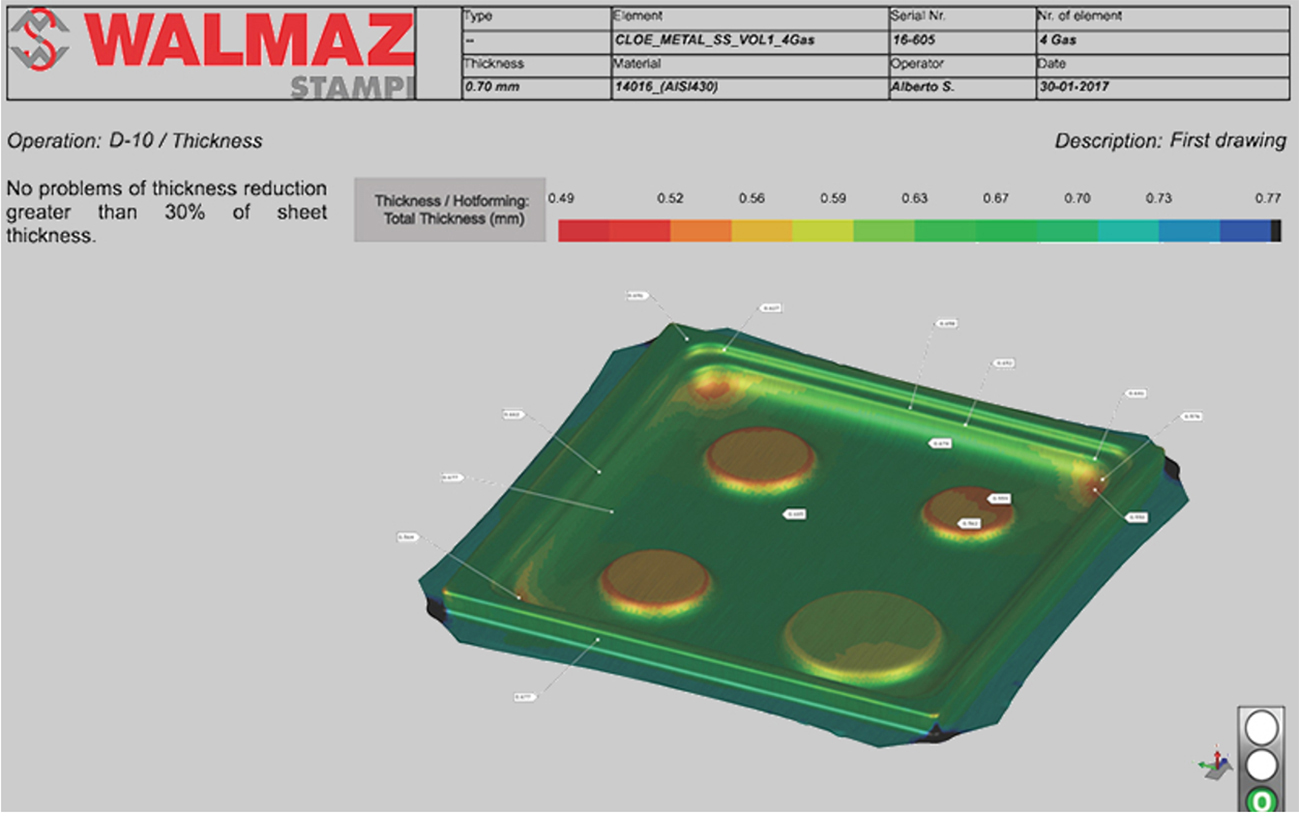

Walmaz社は金型設計の初期段階からお客様をサポートし、生産サイクルにおける深絞りのシミュレーションまで提供しています。これらのシミュレーションに含まれる解析レポートや推奨される修正案を活用することで、部品のフィージビリティを担保できます。またWalmaz社にはプレス設備もあり、お客様のご依頼によるプレス部品の加工も承っています。

Walmaz社はお客様と緊密に連携し、設計段階では生産ニーズに応じて最適化まで考慮した設計を行います。またお客様ごとにカスタマイズした高品質なソリューションを提供します。技術チームは最新鋭の2D・3Dソフトウェアを駆使し、お客様と連携しながら金型設計を綿密に検討し、常に革新的なソリューションを追求しています。

Walmaz社の金型工場では高度な機械設備で金型のコンポーネントを自社製造し、組み付けや生産ライン全体の試験まで実施することができます。専用のプレス機を用いて金型のトライアウトを行い、お客様はプレス部品のサンプルや寸法検査報告書を受け取る事ができます。また、近くの施設にはプレス機も備えており、必要に応じて生産全体の再現も可能です。

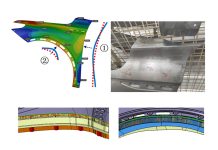

図1: Walmaz社のシミュレーション報告書例

家電業界における現行のシミュレーションプロセスと新たなトレンド

現在、プレス成形シミュレーションは、一般的に、衝撃や落下のシミュレーション、耐疲労性解析とは別のプロセスとして扱われています。後者は通常、初期データとしてCADデータを使用し、板厚のばらつき、残留応力、スプリングバックなどの変形履歴は考慮しません。

言い換えれば、情報伝達はプレス成形シミュレーションの段階で途切れてしまいます。そのため後続のシミュレーションでは実環境を部分的にしか再現できません。そしてエンジニアはこの実環境を正確に反映していない不完全な結果をもとに意思決定を行わざるを得ません。

この問題に対処する上で、最近では設計のワークフローを完全デジタル化する取り組みが活発に行われています。初回トライアウトで最適な製品が求められる中、シミュレーションで実環境条件を忠実に再現する必要性がますます高まっています。材料試験を通じたバーチャルの材料特性カード作成から、デジタルの工程設計、プレス成形シミュレーション、熱機械的解析、衝撃試験、耐疲労性評価、そしてCAE解析の日常的使用に至るまで、設計担当者はプロセスをシームレスに構築しなければなりません。

AutoFormにはシミュレーション結果をさまざまな形式でエクスポートする機能が搭載され、そのデータを後続解析の入力条件として活用できるようになっています。これにより、板厚/板減データ、残留応力、メッシュなどの情報転送が可能になり、より精密かつ包括的なシミュレーション結果を得ることができます。エクスポートはCSVなどの汎用的な形式、またはDyna、Pamといった特定の設定に対応し、STL/Nastran/AF形式のメッシュを添付することもできます。

その利点としては、製品形状と性能をバーチャル環境内で改善できるため、開発コストとリードタイムを削減できることが挙げられます。

ある事例を取り上げます。ウォーターポンプに取り付けるコンポーネントに不具合が頻繁に生じるため、耐疲労性解析を実施しました。製造工程全体はAutoFormプレス成形シミュレーションを用いて設計されました。検証済みの工程(切削や金型アセンブリの基礎となるもの)からDynaデータファイルをエクスポートし、CFD、Mechanicalなどの汎用シミュレーションソフトウェアに読み込みました。

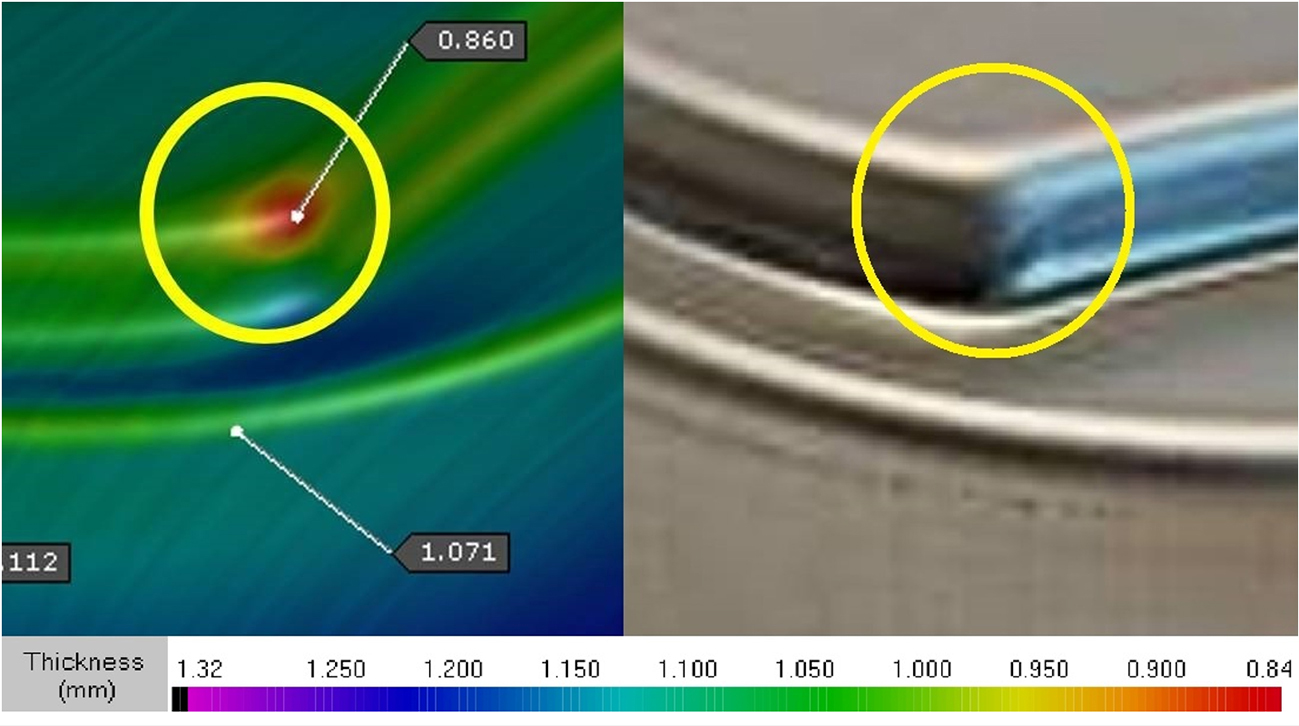

図2.致命的な板減が検出された領域:部品は破断していませんが、アセンブリ後の疲労によって不具合が生じる可能性があります。基準板厚のCADデータを用いた耐疲労性解析では不具合は特定されませんが、AutoForm解析データに基づくシミュレーションでは不具合が検出されます。

するとプレス成形シミュレーションで既に確認されていた特定箇所が、疲労発生の起点となったことが判明したのです。板厚は一定で変形履歴もない基準のCADデータを使用して機械シミュレーションを実行しても、これらの脆弱性は指摘されませんでした。しかしながら、プレス成形結果を組み込むことで、技術者は不具合を特定し、重要なデータを全て活用しながら解決策を検討することが可能となりました。

拡張の長期的展望および結論

この種のシミュレーションプロセスを完全に確立させ、企業のワークフローに組み込むことができたら、デジタルワークフロー構築への次のステップは、AutoForm Assemblyを活用した家電製品のアセンブリ全体のシミュレーションです。この手法によって、相互に拘束される部品のデータをエクスポートできるため、このデータは後続のシミュレーション(たとえば構造変形シミュレーションなど)において非常に有用です。

異なるシミュレーションソフトウェアを活用したソリューション間でデータを交換することは、優れた「デジタル製品」を生み出す手法であります。それはコストとリードタイムが最適化された生産工程によって支えられ、より優れた高性能な「実製品」として実現されることになります。

本記事の作成にあたり、専門技術のご指導をいただきましたWalmaz社の皆様に心より感謝申し上げます。

![AutoForm-Sigmaを用いたスプリングバック低減の取り組み事例 [後編]](https://japanforming.com/wp-content/uploads/2020/08/11-0-Springback-Cover-Imai-min-100x70.jpg)