Numisheetは、3D薄板プレス成形工程の数値シミュレーションと解析の分野において定評のある国際会議です。Numisheet 2022は7月10日から7月14日までカナダのトロントで開催されました。オートフォーム社は当会議に毎回参加して、将来のプレス成形工程に対する我々のソフトウェア・コードの有効性を示すために、アプリケーションを軸としたベンチマークに参加しています

今回のターゲットは、スプリングバック時に部品がねじれやすいことが特徴的な“ツイストダイパネル”と呼ぶ部品のスプリングバック検討です。オートスティールパートナーシップ(A/SP)が金型と部品の仕様を指定し、DP980(板厚1.5mm)と6000系アルミニウム合金(板厚1.5mm)が選ばれました。

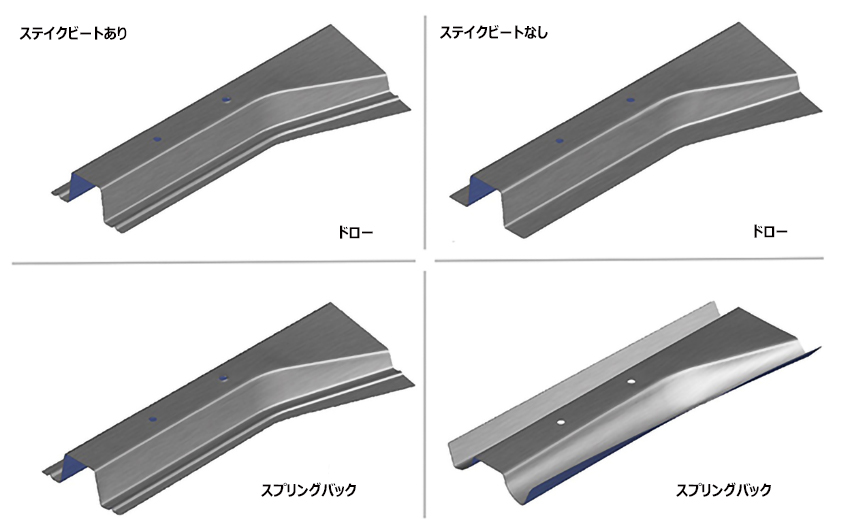

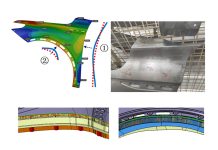

図1: ツイストダイパネルとステイクビードの有無、対応するスプリングバック

参加者の目的は2つの加工条件での部品のスプリングバックを予測することです。1つ目の条件は、ダイとバインダの間のギャップを一定にし、パネルの流れを制限するものです。もうひとつの条件はステイクビードの使用です。ステイクビードはドロービードに似た機能でミニチュアパンチのような働きをし、パンチストロークの最後の数ミリでバインダからダイキャビティへのパネルの流れを止めます。これによってドロー成形からストレッチ成形に変化します。このようなパネルタイプでは竪壁に壁そりが発生しやすく、ストレッチ成形と相まってスプリングバックの制御が難しくなります。そのためツイストダイパネルの検証には高度なシミュレーション技術が必要となります。

参加団体

Numisheet 2022ベンチマーク1に参加した団体は以下の5つです。

- LS-Dyna

- Inspire Form

- AutoForm Forming R10 (AutoFormお客様チーム)

- AutoForm Forming R10 (AutoForm会社代表チーム)

- Stampack

このベンチマークには、オートフォーム社代表だけでなくAutoFormユーザーのお客様も参加し、計4本のコードにて、一定の条件下でサンプル部品のシミュレーションを競い合いました。

部品は長さ方向に複数の分割断面が設定されました。この中から5つの各断面(1、6、7、8、9)に19の基準点(P0~P18)を事前設定し、スプリングバック前後の座標を記録しました。

Stampackのみがボリューム要素(ソリッド要素)を使用し、その他の団体はすべてシェル要素を使用しています。

結果

プレス成形工程を効果的にシミュレーションする上で、以下の点においてAutoFormが首位を維持していることが明らかになりました。

- 計算時間

- 精度

- 平均断面曲率誤差

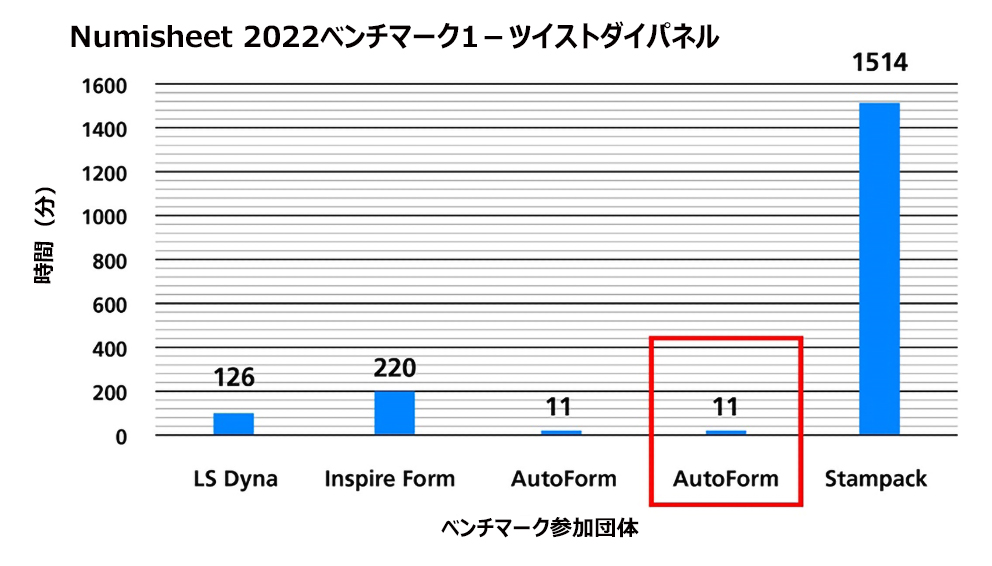

計算時間

AutoFormのお客様チームおよび会社代表チームともに計算時間は11分で、1位を獲得しました。この結果はLS-Dyna(126分)の11倍、Inspire Form(220分)の20倍、Stampack(1514分)の137倍でした。

図2: 計算時間

AutoFormのお客様はこのソフトウェアを使いこなし、AutoForm代表と同等の速さで結果を出しています。この点からAutoFormが高速なだけでなく操作も簡単に習得できるソフトウェアであることが分かります。

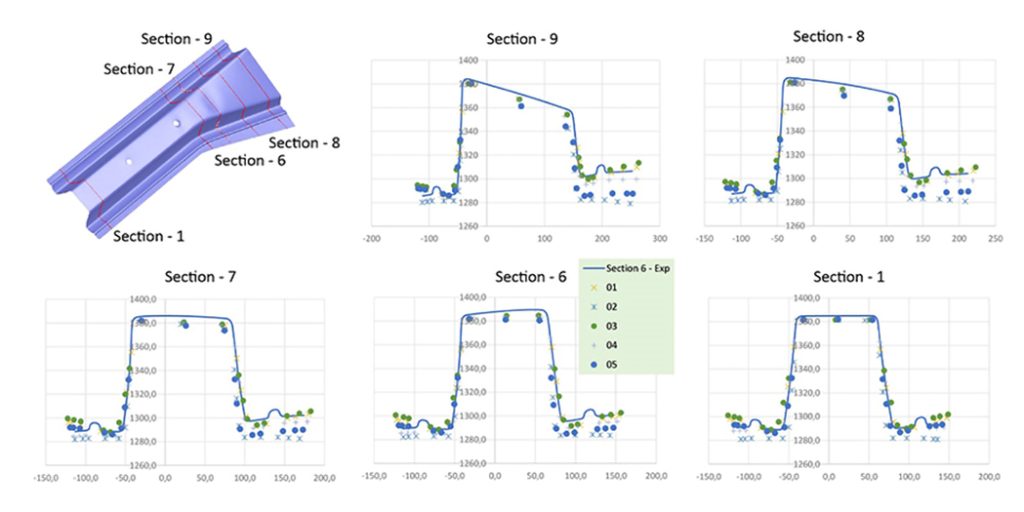

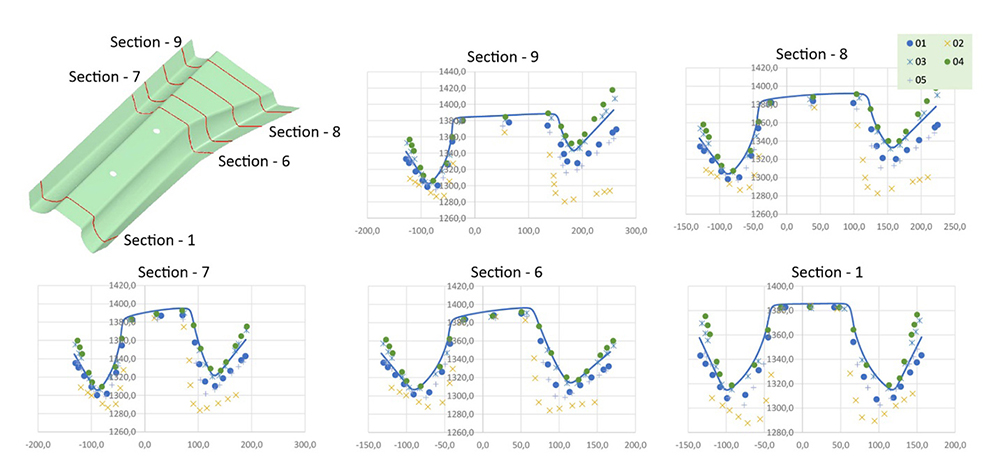

精度

さらに特筆すべきことは、精度に関してはAutoFormの圧勝であったことです。ステイクビードがあるDP 980(1)、ステイクビードがないDP 980(2)、ステイクビードがある6000系アルミ合金(3)、ステイクビードがない6000系アルミ合金(4)を用いて、合計4回のトライアルが実施されました。

図3: ステイクビードがあるDP 980

図4: ステイクビードがないDP 980

すべてのトライアルにおいてAutoFormは実験結果に非常に近い結果を算出しました。対照的に競合他社の結果は実験結果とは大幅に異なるものとなりました。

これは加工条件が異なる場合でもAutoFormの結果は一貫していることを示しています。

平均断面曲率誤差

竪壁に生じた壁そりの曲率測定については、縦軸の誤差が小さいほど、実験結果に対する予測モデルの精度が高いことを示しています。

この点においてもAutoFormは2つの材料および2つの条件(ステイクビードの有無)で競合他社を上回る結果となりました。

総合結果

Numisheetベンチマーク委員会は、すべての提出物から以下のように評価しました。

- ステイクビードがあるDP980では、AutoFormが最高ランクを獲得しました

- ステイクビードがないDP980では、Inspire Formが最高評価を得ましたが、AutoFormも同程度の高評価を得ました

- ステイクビードがある6000系アルミ合金では、AutoFormが最高ランクを獲得しました

- ステイクビードがない6000系アルミ合金では、AutoFormが最高評価を得ました

高評価を獲得したAutoFormチームの舞台裏

AutoFormチームはこの問題に取り組む上で、特別な対策は一切講じていません。

まずは通常通りに部品の仕様から工程を設計しました。次に工程および関連情報を物理的な観点から検討しました。続いて数値を設定し、それが特定の物理現象を表しているかを確認しました。

このベンチマークにおいて最も重要なタスクは、提供された材料データを準備する作業です。この材料データには物理的なデータしかありませんでしたが、複数の試験を実施し、このベンチマークで使用した2つの材料の挙動を表す材料ファイルを作成しました。高強度鋼のDP980は応力レベルが高いため、高いスプリングバックが生じます。一方の6000系アルミニウム合金は自動車業界では非常に一般的な材料等級ですが、鋼材よりもヤング率が低いため、スプリングバックは大きくなります。

所定範囲内のデータをすべて検討し、デフォルトの設定(推奨値)を適用しました。さらにSwift-Hockett-Sherby複合硬化則を使用し、既定の成形限界曲線を含むVegter2017材料モデルを適用しました。

上述の通り、シミュレーションの材料に関する特別処置などは一切なく、規定通りの手順で準備を行いました。最終検証には、要素のリファインメント、ステップサイズコントロールな どにデフォルトの推奨値を用いました。

デフォルトの設定がその部品に最適であると確信していたため、ベンチマークを提出する際にはその推奨値を採用しました。幸いなことに、これらの推奨値に関する懸念は皆無のまま、結果に妥協することなく、他のコードよりも大幅な時間短縮を達成することができました。

またAutoFormのお客様チーム(参加者3)についてもデフォルトの推奨値を適用したことで、会社代表チームと同等の結果を得ることができました。これはAutoFormのデフォルト推奨値を使用すれば、オートフォーム社が提唱するAutoFormの効果的な活用法をそのまま実践できることを示す一例となっています。

Numisheetのような国際会議の意義

Numisheetは世界的に定評があるプレス成形分野の国際会議です。多くの関係者がプレス成形シミュレーションの最新情報について知見を得ることができる場として非常に有意義なものとなっています。

この会議から発信される情報は、シミュレーションの精度向上の促進に大きく貢献しています。

2022年の開催地が北米であったことに加えて、コロナ禍による渡航制限のため、アジア諸国からの参加が例年よりも少なかったようです。2022年は11回目の開催となりました。前回のNumisheet 2018は東京で開催され、アジア市場、特に日本の関係者から高い関心が寄せられました。日本の自動車会社やシミュレーションベンダーの多くが積極的に参加し、その後もベンチマーク活動を注視しています。

結論

Numisheet 2022のベンチマークを通じて、スプリングバック予測ではAutoFormが競合他社の中で最も迅速かつ高精度で、一貫性のあるソリューションであることが証明されました。Numisheetのような著名な学会でオートフォーム社のソフトウェアがこのような結果を得られたことを大変光栄に思います。