概要

品質とは、一般的に生産工程の最終結果である製品の特性を意味します。しかし現代の生産システムにおける品質の概念には、より広範な視点から、最終製品の品質のみならず、最大限の生産性や生産コストの削減といった要因が加味されます。プレス部品の製造においては、これらの要因が相互に影響を及ぼしあっていることは明らかです。生産工程が不安定であると、プレス生産の中断が頻発するだけでなく、生産効率の低下(部品/プレスハブ)、不良品やパネル廃棄の増加なども招きかねません。またプレス機を稼働できない状態が長引くと、生産コストも膨らみます。そのためプレス成形工程の安定化、つまり工程のロバスト性を高めることが絶対的に必要です。それにはまず、製造工程の結果(最終製品)に最も影響を及ぼす要因を、製品開発の初期段階から把握しておくことが極めて重要となるのです。

高強度材の活用が進むにつれ、その高額な金型作成費や維持費など、従来の低・中強度材とは異なる新たな問題が生じています。また高強度材は従来の材料よりも成形が難しいため、製造工程全体を通じて生産のロバスト性を高め、安定化を図ることが、工程全体の品質を担保する上で最も重要になります。

現在、プレス部品の製造計画においてどの材料を使用するかという選択が、その部品をどのように製造するか、またどのくらいの製造コストがかかるかに対してこれまでになく非常に強い因果関係を持つようになっています。たとえばその部品を生産するための工程数、金型のデザインや製作方法、サブアセンブリを組み立てる際の接合方法など、使用する材料のタイプが製造上のあらゆる条件とリンクします。

プレス成形工程における材料の特性評価の重要性

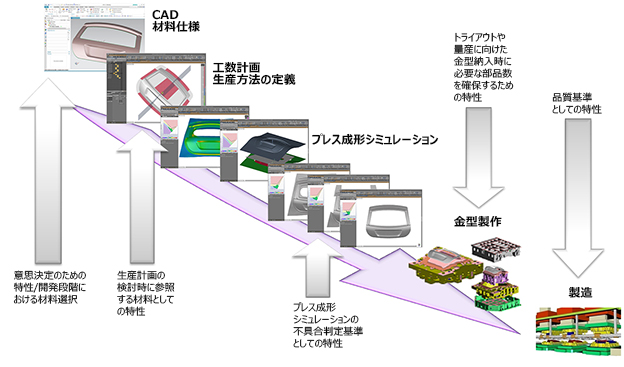

シートの特性は、通常、成形時の挙動のみに関連付けられますが、その影響ははるか広範囲に及びます。(図1)

開発の初期段階では、主に最終製品の靭性と強度の検討時にシートの特性を考慮しますが、同様に、部品設計の形状制限を検討する際にも考慮します。前者では加工後の特性評価、後者では活用する材料の成形性の限界評価に使用します。

方案検討は、製造工程における工程の流れを定義するものです。ここでは、製品の形状(ジオメトリ)と材料(特性)に対応する、金型と機械の特性を成立させます。この段階では、製品をどの工程で製造するべきかを決定します。さまざまな成形ステージの基準サーフェスを作成し、すべての工程で時間と動作を見積もりますが、これは安定した製造工程を構築する上で極めて重要です。工法計画に不具合が生じた場合には、変更や修正を加えなければなりませんが、多くの場合、想定外の支出、原材料や金型コストの増加、プレスの停止など、望ましくない結果を招きかねません。

図1:プレス部品の開発段階における、シート材の機械特性のさまざまな機能 [1]から引用

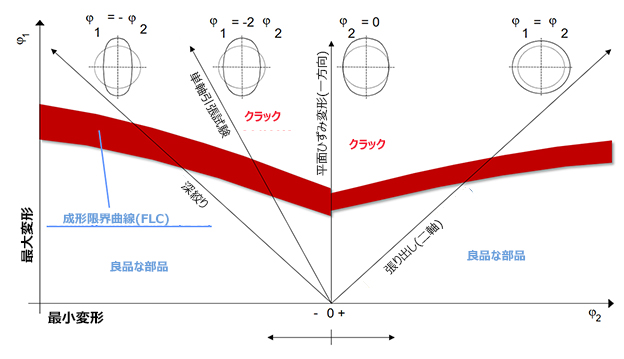

シミュレーションで材料の成形性を正しく評価できれば、特にヘミング、穴の拡大、スプリングバック、面ひずみといった重大な領域におけるシミュレーション結果の信頼性を高めることができます。(図2)

適用する不具合判定基準は、シミュレーションする工程モデルのタイプや、選択する成形性評価ツールに応じて異なります。

図2:プレス部品の成形性をシミュレーションする上で極めて重要な要因。材料の特性評価を適正に行うことで、その重要性がさらに高まります。

金型製作と組立からトライアウトの段階へ移行すると、材料特性が再び活用されます。材料特性のばらつきを理解しコントロールすることで、トライアウトで測定や調整を正しく行うことができ、その結果製造現場へ問題なく金型を納入することが可能になります。

そして最後に製造現場では、材料特性は工場品質システムの制御・監視計画に組み込まれ、製造上の不具合の原因究明や解消するための重要な要素となります。

プレス成形材の特性評価の手法

シートの成形性を評価する手法については、過去50年にわたり、さまざまな方法論が考案され、一軸および多軸のひずみ状態における弾塑性特性や不具合の状態を判定することが可能になりました。一般的には従来の引張試験が普及していますが、制御された状態で特定の応力/ひずみ状態を再現するには、引張試験以外の手法を用いる場合もあります。どの手法であれ、その唯一の目的は、成形中に生じる様々な応力-ひずみ条件下にて、塑性変形が開始する瞬間とその後のフローカーブの変化を正確に再現する数学モデルを作成することです。

材料の特性評価に使用するモデルは、数値シミュレーション技術の進化に伴い大きく発展してきました。シミュレーションの設定段階では材料モデルを使用しますが、これはシミュレーション結果の信頼性を高める上で不可欠なものです。さらに、図3に示すように、シミュレーション結果の評価段階においても、部品のさまざまな領域で不具合を判定するために材料モデルを使用します。

図3:材料モデルを使用したプレス成形の適合性評価 [1]から引用

シートの成形性限界の特性評価

成形性限界の特性評価は、プレス成形工程の数値シミュレーションの中でも特に重視される項目ですが、前述のように、実際のプレス成形工程における安全性と円滑な生産を担保する上でも極めて重要な役割を担います。成形限界図(FLD)は、面内変形空間におけるネッキングの発生に基づく成形限界を表しています。(図4)

図4:ひずみ平面と限界曲線。FLDは、プレス部品の適合性評価において、シミュレーションと最終部品の品質評価の両方に活用できます。出典: [1]

図の右側の領域は、シートが面内の両方向に引張を受けている状況を表しています(φ1およびφ2が正)。左側の領域は、変形の一方が圧縮(φ1が正、φ2が負)を受けています。FLDは、部品の異なる領域が材料の成形性限界(図4の赤帯部分)に対してどの程度離れているかを可視化することができるため、プレス成形工程の開発に非常に有用です。FLCを決定する技術は標準化されています。

- ISO12004-1 [2].

- ISO12004-2 [3].

FLDは線形変形経路のみを考慮したものであることにご留意ください。非線形変形経路の場合、限界曲線が大幅に異なる場合があります。

ISO12004のほかにも、FLD変形平面の配置を再現する実用試験には、さまざまなものがあり、シートの成形性限界の特性評価に使用することができます。代表的な試験を以下に列挙します。

- 標準的な引張試験

- 横方向を拘束した引張試験

- 引張圧縮試験

- 積層圧縮試験

- せん断試験

- Yoshidaクーポンを使用した引張試験

- Nakajima試験(ISO12004)

- Marciniak試験(ISO12004)

- クロス形状のクーポンを使用した引張試験

- 曲げ試験

以降の章では、上記の試験について紹介します。また、それぞれの試験から確認できるシートの成形性の詳細についても説明します。

標準的な引張試験

ISO 6892-1 [4]に準じた標準的な引張試験による機械特性の測定は、簡単に実施できる上に安価でもあるため、シート成形性を特性評価する際によく利用されます。この特性は、シミュレーション、部品設計、製造に使用するシートの品質評価の基盤として活用されます。

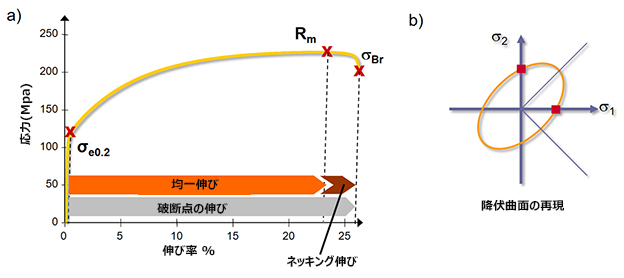

一般的に、引張試験で得られる特性は以下の通りです。(図5a)

- 降伏応力σe0,2

- 極限強さ(引張強度) Rm

- 破断点の強度 σBr

- 均一伸び

- ネッキング伸び

- 破断点の伸び

- 硬化指数

- 異方性

- 弾性(ヤング)率

図5: a) 引張試験の曲線と主なポイント b) 引張試験で再現される降伏曲面上の位置 出典: [1]

図5bは、応力平面における引張試験に対応するポイントを示したもので、σ1軸とσ2軸上のポイントは一軸応力状態を表します。

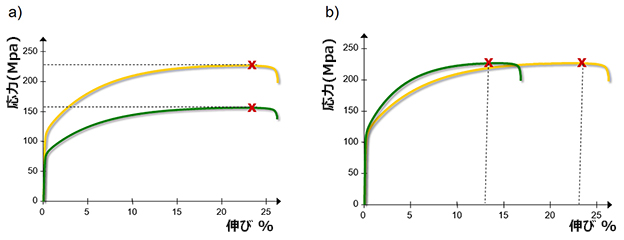

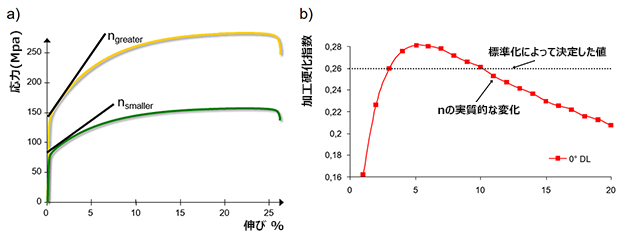

曲線の形状から、さまざまな情報を得ることができ、また複数の材料を比較することもできます。たとえば図6aに示すように、降伏応力と引張強さがより強い材料は、降伏応力と引張強さが高く(より強度が高い材料に)なるにしたがって、他のパラメータも変化することから、より成形が難しくなるとされています。しかし一般的には、降伏応力と引張強さの変化のみであれば、成形性そのものは影響を受けません。また前述のとおり、より大きなプレス荷重が必要になります。そして抵抗に応じて増加するスプリングバックも非常に重要です。加えて、強度が高くなるにつれてエッジ領域でのクラックに対する感度が高まるため、延性は通常低下します。最終的な製品の性能を考えた場合、高強度材を活用することで車両の構造体を軽量化できる可能性が高いため、特にモビリティ産業で高強度材が使用される傾向にあるのです。

図6bに示すように、均一な伸びを増加させることができると成形性が高まるだけでなく、余裕度が大きくなるため伸びの少ない材料よりもプロセス・ウィンドウが広がることを示しています。そのため、より安定したプレス成形工程を担保できます。ここで留意すべき点としては、ネッキング開始後の伸びの値を成形余裕度として考慮に入れるべきでないということです。板減が確認されるということは、すでに品質が低下していることを意味するからです。

図6: a)伸びが等しく、強度が異なる材料。b)強度が等しく、伸びが異なる材料 出典: [1]

材料の加工硬化、すなわち塑性変形から生じる機械的強度の増加は、引張試験における降伏曲線の傾きが表しています。(図7a) 加工硬化指数はシートの成形性に大きく影響し、特に変形状態が張り出しである場合は、成形結果がより良好になります。各材料に固有のn値が関連付けられていますが、図7bの例に示すように、実際には伸びの量に応じてn値は変化します。従って、材料を比較する際にはどのような標準化の手法(規格)が使用されているかに注意が必要です。

図7: a) 加工硬化率の異なる2つの材料。 b) 伸びに伴うnの実質的な変化 出典: [1]

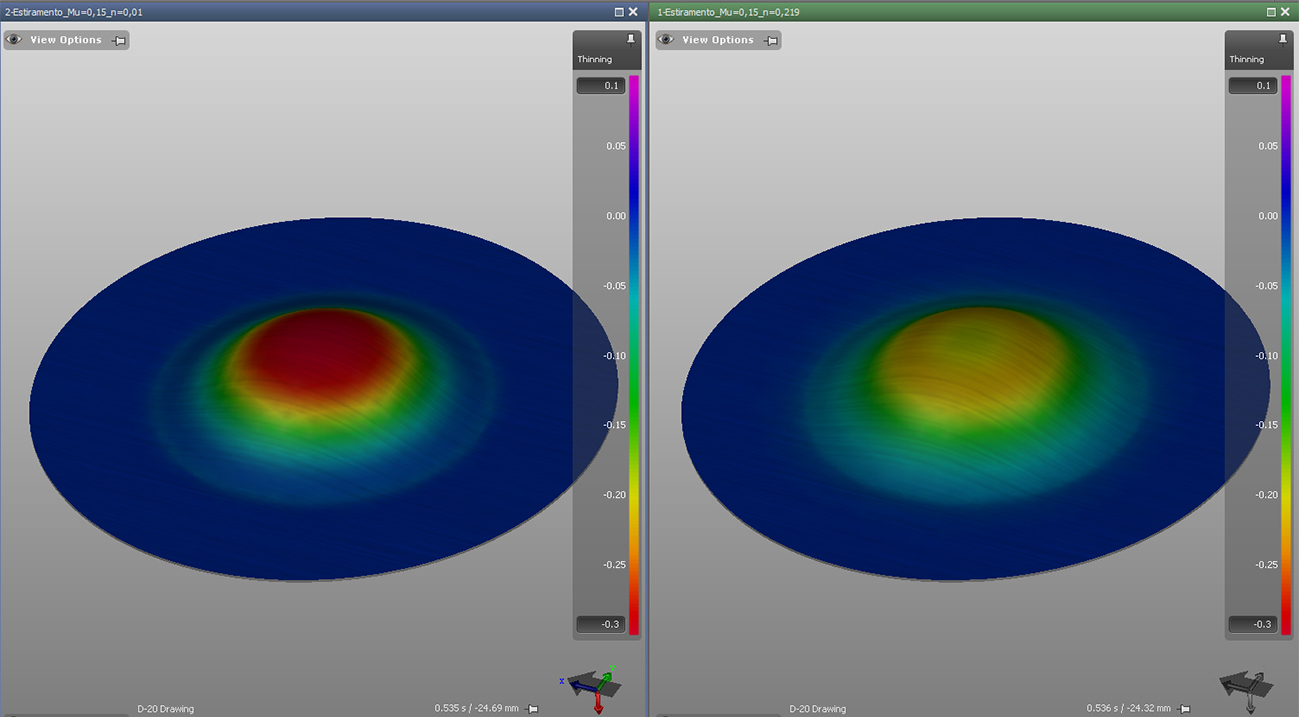

材料の加工硬化力を示す指標として、加工硬化指数nと、降伏応力と強度限界の差(比率σe0,2/Rm)があります。n値が高いと、変形の分布がより均質になるだけでなく、部品形状全体に変形がより大きく進展することになります。(図8) また、ネッキングの発生も抑制されます。

図8: 純粋な張り出しのシミュレーション・モデル(左はn=0.01、右がn=0.219) 色は板減を表します 出典: 筆者

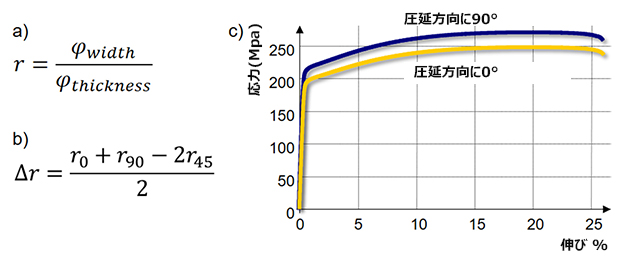

材料の塑性挙動の異方性、すなわち試験を行う方向に対する依存は、r値で表される法線方向の異方性によって測定されます。引張試験において、r値は試験片の幅方向の変形と厚さ方向の変形の比率として計算されます。(図9a) すなわち法線異方性は、シートの変形中に板厚が薄くなる傾向を示す指標となります。r値は1以上であることが望ましく、実際には、材料は厚み方向ではなく幅方向から流れやすく、つまり板減の傾向が低く、成形性を向上できることを意味します。

もう一つの重要なパラメータは、Δrが表す面内異方性です。これは板材の面内におけるr値のばらつきを定量化したものです。(図9b) Δrはできるだけゼロに近いことが望ましく、そうでない場合は、いわゆるイヤリング(板材が金型内で特定の方向に流入する)の傾向が強くなります。さらに、シートの全体的な特性には圧延方向との関係で大きな差が生じ、工程に悪影響を及ぼします。(図9c)

図9: a) 板厚方向異方性の定義、b) 面内異方性の定義、c) 複数方向から計測した場合のシート特性の差異 出展: [1]

次章では、上記の他の試験について、また、特性のばらつきやシミュレーション結果への寄与度について説明します。

ジョアン・エンリケ・コレア・デ・ソーザは、プレス成形工程分野における学術界・産業界の経験を有し、主に以下の分野に取り組んでいます。シートおよびチューブ成形、材料選択と最適化、プレス成形シミュレーション、製造現場での成形性問題の解析、金型およびサーフェスのラピッド・エンジニアリング。