【はじめに】

自動車産業は100年に1度の変遷期と言われており、自動車の多機能・高機能化が進んでいます。(図1) 車両の構造が変わり重量が増える傾向にある一方で、従来車より重量を軽くする軽量化への取り組みも同時に求められています。

図1. 自動車産業を取り巻く変化

車体部品の軽量化に対して、どのような検討が行われているでしょうか?センター・ピラーを例に、使用される技術・工法・材料を見ていきたいと思います。

【センター・ピラーの軽量化】

各部位に必要な性能を保証しつつ軽量化のための最適な材料と工法を検討します。

<強度>

サイドクラッシュやルーフクラッシュなど外部の衝撃から乗員を守るために、元の形状を維持し続けるだけの十分な強度を保証しながら、軽量化を検討します。

冷間超ハイテン材やホットスタンプを適用することで板厚を下げる事が考えられます。近年では鋼板以外の材料、たとえば炭素繊維(CFRP)の活用も検討されています。

<補強>

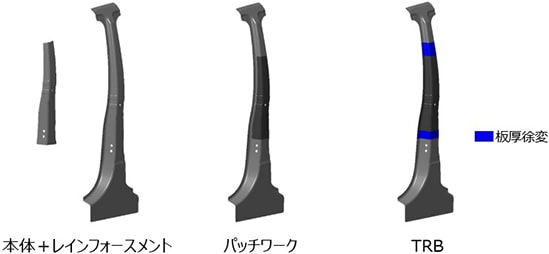

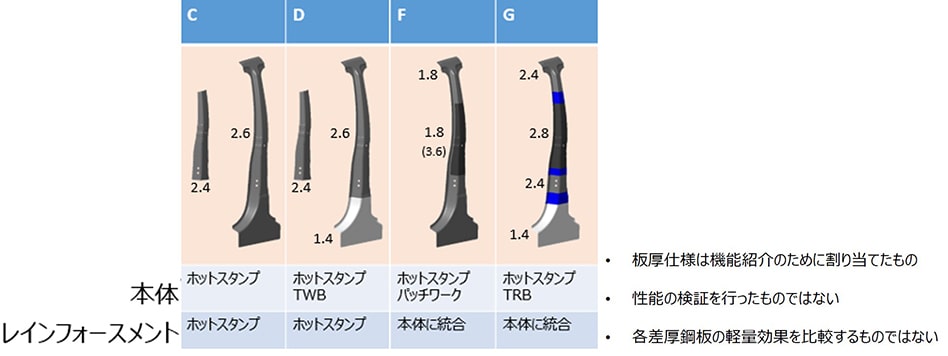

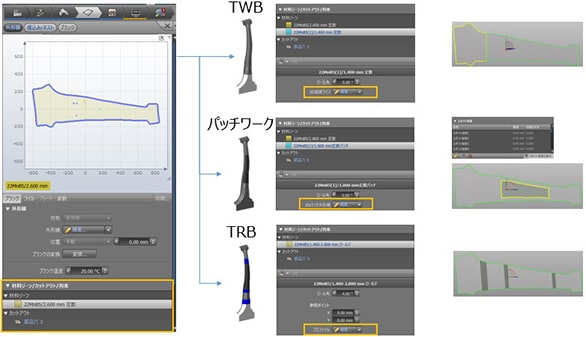

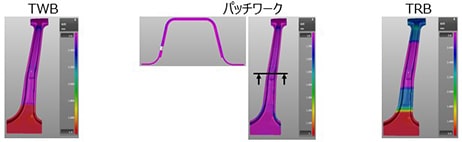

乗員の頭部や肩まわりはセンター・ピラーの少しの変形でも重大な負傷につながる可能性があります。そのためセンター・ピラーの上部には追加の補強が検討されます。一般的にはセンター・ピラーの内側にレインフォースメントを追加しますが、レインフォースメントをセンター・ピラー本体に統合する技術として、ブランクの上に異なるブランクを重ねてプレス成形するパッチワーク技術や、一枚のブランクの中で任意の板厚に変化させるテイラー・ロールド・ブランク(TRB)を使用して強度が必要な位置の板厚を上げることが考えられます。(図2)

図2. センター・ピラーの補強

<強度差>

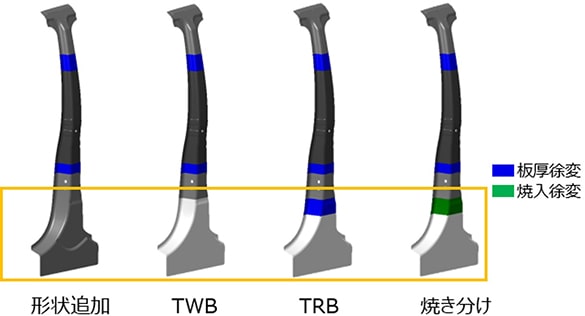

サイドクラッシュでは衝突の際に、相手側の車のフロントバンパーから接触が始まります。フロントバンパーが当たる位置、つまりセンター・ピラーの下部はあえて折れやすくなるように設計されます。理由は部品下部で衝突エネルギーを受け止め、上部の形状をできるだけ原型を保つようにするためです。具体的には、折れの起点となるようなビード形状の追加、板厚や材質が異なるブランクを繋ぎ合わせるテイラー・ウェルデッド・ブランク(TWB)の使用、前述のTRBの使用、ホットスタンプでは部品下部がマルテンサイト化しないよう焼き分け技術を用いています。(図3)

図3. センターピラーの強度差

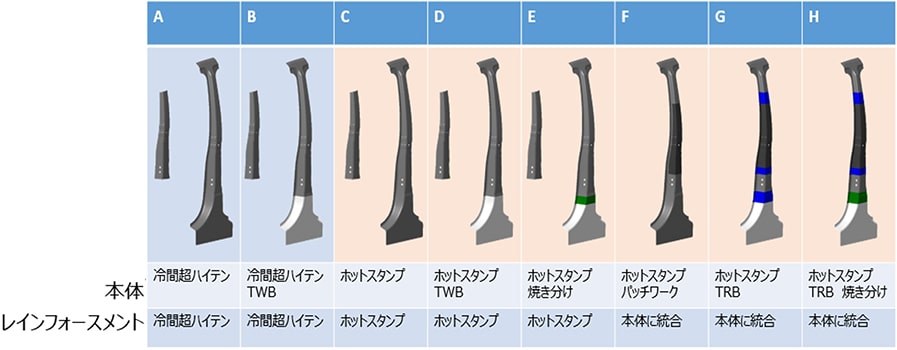

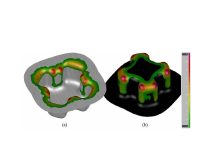

実際に市場に出ている車を数台みるだけでも、そのコンセプトはさまざまです。(図4)

図4. センター・ピラーのコンセプト例

上記はあくまで一部の例で、実際の市場には、より多くのコンセプトが存在するかと思います。本稿では、どれがベストの組み合わせかの議論はいたしません。最適解は設計車両のセグメント、計画台数、仕向け地、調達性などによって異なるからです。

【早期検討の必要】

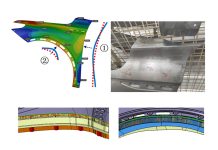

設計・開発活動の効率化が求められる中で複数のコンセプトから最適な構造を決めるには、設計自由度が高い開発活動の初期段階からそれぞれの工法や材料などの仕様検討を行う必要があります。

AutoForm-StampingAdviserはプレス部品の初期検討に必要なフォームチェック、展開ブランク検討、そして歩留まり検討を可能にします。

<フォームチェック>

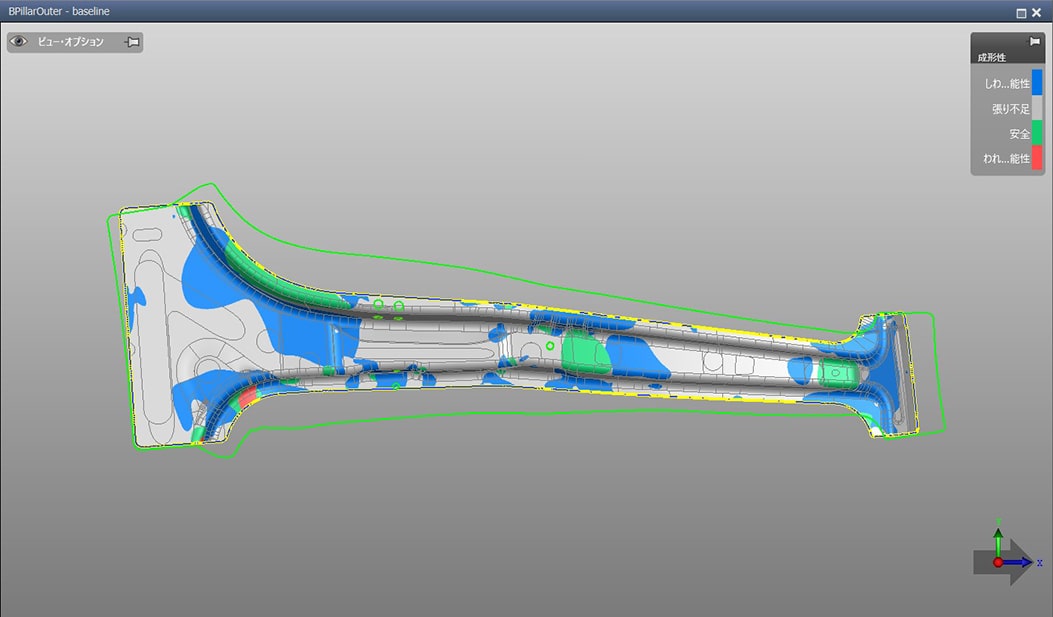

図5に示すように、部品形状から簡易的な成形性解析が行えることに加えて部品を平面外形線に展開することが可能です。

図5. フォームチェックによる簡易成形性解析

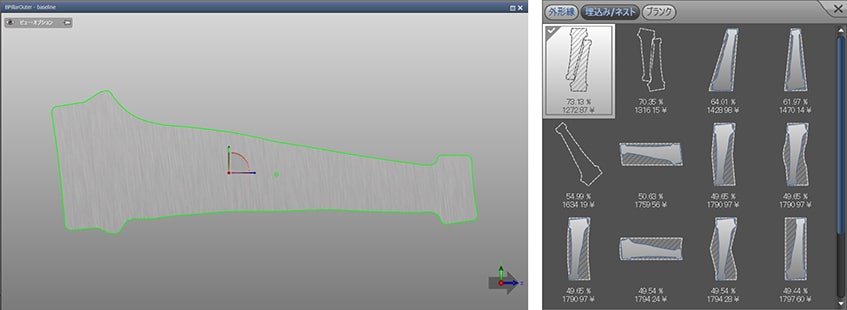

<展開ブランクと歩留まり検討>

フォームチェックの結果から展開ブランク形状を作成します。作成した展開ブランクをコイル材から取得するためのネスティングのレイアウトや、定型ブランク内への埋め込みを計算することが可能です。(図6)

図6. 作成した展開ブランクとネスティング・レイアウトの検討

【差厚鋼板】

話を少し戻して、差厚鋼板の話を続けたいと思います。

差厚鋼板には以下の違いがあります。(図7)

図7. 各差厚鋼板の特徴

テイラー・ウェルデッド・ブランク (Tailor Welded Blank (TWB)): 異なる板同士の端部をレーザーやプラズマ溶接などで接合したブランク材です。

溶接が可能な範囲で異なる板厚や材質を組み合わせる事が可能です。

パッチワーク:

ブランク材の上に別のブランク材を乗せてスポット溶接した後にプレス加工する技術です。溶接が可能な範囲で異なる板厚や材質を組み合わせる事が可能です。

テイラー・ロールド・ブランク (Tailor Rolled Blank (TRB)): 一枚の板の中で板厚が変化するブランクです。

TWBとの違いは、TWBが溶接によって異なる板厚や材質のブランクを接合しているのに対してTRBはコイル材の圧延時に差厚加工を行うため溶接による接合がなく、異なる一定板厚区間の間に徐変区間が設定され、なだらかに板厚が変わるのが特徴です。

【設定方法】

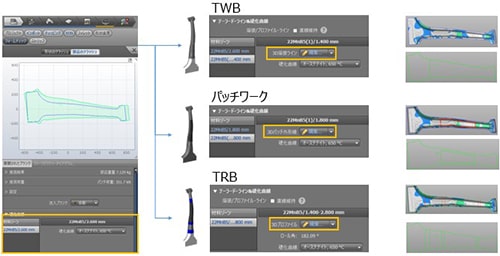

オートフォームでは上記で紹介した差厚鋼板を設定することが可能です。先のセンター・ピラーのコンセプトの例を用いてオートフォームでのTWB、パッチワーク、TRBの設定方法を紹介します。

図8. 板厚仕様

この板厚仕様は性能の保証を行うものではなく、各コンセプトの強度や軽量効果を比較するものではないことにご注意ください。

下記の手順で設定を行います。

1. 材料情報の割り当て

2. ブランクの作成

1.材料情報

それぞれの差厚鋼板に必要な材料情報を割り当てます。(図9)

<TWB>

TWBは異なる板厚や材質のブランクを溶接で接合する技術です。2枚のブランクの材料情報が必要になるため、材料の追加を行います。その後、材料のタイプを一定に設定します。

<パッワーク>

パッチワークは2枚のブランクをスポット溶接で接合する技術です。2枚のブランクの材料情報が必要になるため、材料の追加を行います。その後、材料のタイプを一定パッチに設定します。

<TRB>

TRBは1枚のブランク内で板厚を変化させます。そのため材料追加の必要はありません。タイプをロールドに切り替え、設計板厚を材料テーブルに入力します。

図9. 材料情報の割り当て

2.ブランクの作成

ブランク外形線と板厚の境界線を設定します。

本稿では先述したフォームチェックを用いて展開ブランク上に板厚の境界線を展開する方法をご紹介します。(図10)

<TWB>

3D溶接ラインを入力すると、部品上にブランクの接合線をひくことができ、部品の展開にあわせて接合線も平面状に展開されます。

<パッチワーク>

3Dパッチ外形線を入力すると、アウターのブランク展開に合わせてパッチの展開ラインが計算されます。

<TRB>

3Dプロファイルで部品上に徐変区間の開始と終点を設定すると、徐変の始点と終点のラインが平面状に展開されます。

図10. 板厚境界線の展開

次に、フォームチェックで展開した板厚の境界線をブランク材に反映させます。(図11)

<TWB>

2D溶接ラインに、フォームチェックで展開した境界線をコピーします。

<パッチワーク>

2Dパッチ外形線に、フォームチェックで展開したパッチワークの外形線をコピーします。その後、本体のブランクとパッチワークを接合する打点位置を入力します。

<TRB>

プロファイルに徐変区間の始点と終点を入力します。

フォームチェックで展開した徐変区間の始点と終点のラインを参考にしながら入力します。

図11. ブランク材に板厚の境界線を反映

【衝突解析】

設定した差厚鋼板のシミュレーションを行い、板厚を表示してみます。(図12)

図12. 成形後の板厚表示

成形後の板厚の境界線や徐変区間の位置を見ることができます。

シミュレーションの結果は動的解析ツールで読みこめる形式でメッシュ、板厚、ひずみ情報のエクスポートが可能です。

通常、設計データでは板厚の境界線は直線で引かれることが多いかと思います。衝突シミュレーションなどに成形シミュレーションの結果を引き継ぐことで、成形後の板厚の境界線や徐変区間の位置を考慮した解析を行う事が可能になります。

【おわりに】

車体部品の軽量化技術として用いられる差厚鋼板の種類とオートフォームでの設定方法についてご紹介しました。今後、より複雑なコンセプトの組み合わせをより短期間で検討する必要が出てくるかと思われます。製品の早期開発段階からの複数仕様検討に本稿がお役立ていただければ幸いです。

![AutoForm-Sigmaを用いたスプリングバック低減の取り組み事例 [後編]](https://japanforming.com/wp-content/uploads/2020/08/11-0-Springback-Cover-Imai-min-100x70.jpg)