熱間プレス成形シミュレーションの精度が飛躍的に高まります

熱間プレス成形の摩擦挙動の研究は、これまで科学論文を通じてのみ行われてきました。その理由は、冷間プレス成形のように高度な摩擦モデルをプレス成形シミュレーションに組み込む産業向けソリューションがなかったからです。本稿では、熱間プレス成形シミュレーションの盲点となっていた摩擦の概念と、それを具体化に導く近年の画期的な開発について、AutoFormプレス成形シミュレーションに精通したアルパー・ギュナー博士とTriboForm高度摩擦モデルの開発を担うジョハン・ホール博士が解説します。科学論文を通じた研究から、摩擦は熱間プレス成形に大きな影響を与えることが示唆されているため、これは見過ごすことのできない重要な研究分野です。

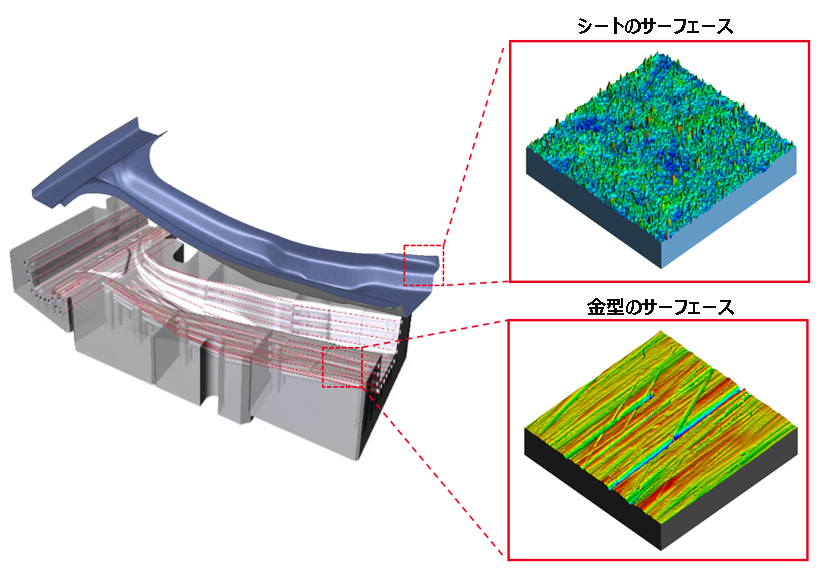

熱間プレス成形の進行中に摩擦係数が変化することは、実験に裏付けられた証拠が揃っています。しかし一方、熱間プレス成形シミュレーションには、これまで一定の摩擦係数が用いられていました。よってこの業界標準を改善すべきことは、鉄鋼メーカーやOEM、それにオートフォーム社をはじめとした多くの関係者に喫緊の課題となっていました。その中、タタ・スチール社、ボルボ・カーズ社、トライボフォーム社が開発プロジェクトを立ち上げ、熱間プレス成形シミュレーションに実際の正確な摩擦条件を適用することを目標に掲げました。このプロジェクトでは、摩擦モデルだけでなく、シートと金型間の熱伝達係数の説明についても取り組みが進められました。

そして新たに画期的な熱伝達モデルが開発されたのです。成形工程の進行中、シートと金型の間で熱伝達が生じますが、部品の最終的な材料特性は、シートの冷却中に決まります。これは冷間プレス成形における高度摩擦解析と同様ですが、これまで熱間プレス成形では考慮されたことはありませんでした。

熱間プレス成形シミュレーション、最大の弱点 … 今日までは

プロセス・エンジニアは温度依存のR値を伴う非常に高度なモデルを採用することで、温度に依存したFLCを算出できるようになりました。これによって熱間プレス成形シミュレーションは、通常の冷間プレス成形シミュレーションと同等の精度が担保されます。しかし高度なモデルを採用しているにも関わらず、未だにエンジニアの多くは、摩擦には一定のクーロン値(一般的には摩擦係数= 0.45)を適用しています。しかし実際の摩擦が固定値でないことは、プロセス・エンジニアならば誰もが認める事実です。

また熱間プレス成形工程では摩擦が一定になり得ないことは、直感的に考えても疑いようがありません。加熱炉の高温下で煌々と輝くシートの温度は、約930°Cにも達します。加熱炉から抽出され8〜10秒の移動時間を経ると、金型に載せる時点におけるシートの温度は800°C前後となります。また高温に熱された素材がプレス成形金型と接触する際のコーティングについても考慮が必要です。プレス成形工程を通じて、温度、接触条件、速度のすべてが変化してゆきます。このような中で固定値の摩擦係数を用いると、物理的な変動が単純化されすぎてしまい、正確な数値を算出することができません。

最初の一歩: 高度摩擦モデルの開発と初回検証事例

タタ・スチール社、ボルボ・カーズ社、トライボフォーム社による共同プロジェクトは2年に及びました。熱間プレス成形における摩擦特性について、タタ・スチール社が実験的試験を行い、その結果をもとにトライボフォーム社が4次元摩擦モデルを開発しました。そして初期検証段階にてボルボ・カーズ社の様々な車体部品を使い、シミュレーション精度の改善を検証したのです。

このモデルをシミュレーションに適用することで、シートのコーティングの影響、材料特性、シートと金型の間の接触挙動の影響のみならず、接触面圧、シート材のひずみ、界面温度、スライド速度などの加工条件まで幅広く考慮できます。冷間プレス成形のシミュレーションでは、温度の影響を考慮した同様の4次元摩擦モデルがすでにサポートされていました。しかし冷間と熱間のプレス成形では、摩擦に対する温度の影響はまったく異なるため、トライボフォーム社が摩擦モデルの開発をさらに進めました。

トライボフォーム社が開発した熱間プレス成形の高度摩擦モデルは、4つの加工条件を考慮します。一つ目は、温度が上昇すると材料強度が低下するといった温度依存の影響です。二つ目は、材料が型材質に接着する現象やシートと金型のせん断強度などの界面効果も、温度依存と併せて考慮できます。三つ目は、材料の強度を含む材料特性とシートのコーティング(通常、ケイ酸アルミニウム)に対する温度の影響です。そして4つ目は、接触面圧や材料の伸びなどひずみによる摩擦条件の変化や、工程中の速度依存性も考慮します。

最新のAutoForm R10のリリースから、摩擦係数と熱伝達率の両方を直接適用できるパッケージをご利用いただけるようになりました。もはや摩擦に関する検証実験は必要なくなり、また理論的・実践的な知識について頭を悩ませることもありません。ソフトウェアに用意されたボタンをクリックするだけで、諸問題を解決に導くことができます。

複雑なトライボロジを簡単に解き明かすTriboFormをぜひご活用ください。

詳細は の『Application of an Advanced Friction Model in Hot Stamping Simulations: A Numerical and Experimental Investigation of an A-Pillar Reinforcement Panel from Volvo Cars – IOPscience』(ボルボ・カーズ社、タタ・スチール社、ドルトムント技術大学共著)でご覧いただけます。

また、トライボフォーム社テクニカル・プロダクトマネージャ、サナズ・ヘラフマニ博士が、Forming in Car Body Engineeringのイベントで、”How important is advanced friction modelling for cold and hot stamping sheet metal simulations? (冷間および熱間プレス成形のシミュレーションにおける高度な摩擦モデルの重要性)”というテーマで講義しました。こちらでも冷間プレスおよび熱間プレス成形におけるトライボロジをテーマとして取り上げています。

![[ユーザー様向け]AutoForm-Sigmaを使用した量産ばらつき検討における効率的な設定のヒント](https://japanforming.com/wp-content/uploads/2022/06/107-量産ばらつき-cover-0-100x70.jpg)