検証可能な要因とトライアウトでの予期しない事態の抑制

技術設計の分野では、プロジェクト実行中の潜在的な問題を予測し回避するために、ソフトウエアを使うことで大きな進展がありました。自動車部品のプレス成形などにおける複数の製品や個別のプロセスを含む複雑なシステムおよび生産ラインなど、設計プロセス・チェーンの多くの分野でシミュレーション・ソリューションが利用できます。本稿では、自動車部品のプレス成形セクターと、同セクターにおけるシミュレーション・ソリューションを統合することのメリットについて検討していきます。

数多くの影響要因が存在するため、プレス成形工程を計画するという初期のタスクでさえ、すでに難易度が高いものとなっています。設計では、適切なソフトウエアを選定し、必要な入力データ(原材料情報、必要な設備、加工精度、プレスのトン数など)を入手するといった一連の課題をクリアする必要があります。したがって、担当者は有意なコンピュータ・シミュレーションをセット・アップして、論理的な方法で解析結果を予測する必要があります。そうすることで、工程に関する意思決定をスムーズに行うことができます。このタスクは、保守的な古株の専門家たちが持っているバーチャルの結果に対する不信感や、何より部署間に存在する高い意思疎通の障壁など、数多くの外的要因によってさらに複雑なものになります。

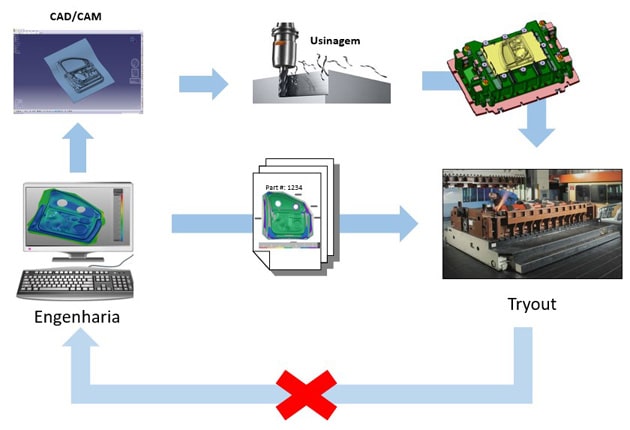

トライアウトで行われた変更の後、金型工場で確実に最新の入力パラメータが使われるようにするのは困難です。 その上、金型工場でシミュレーションが正しく実行され、デジタル設計に基づいて構築されるようにするのも、さらに困難です。

図 1 – 従来の情報交換の流れ

ある設計マネージャが、次のように語りました。「先週、私はトライアウト・エリアに呼び出されました。チームは、サンプルをプレス成形したのですが、パネル全体に複数のわれが発生したため、心配していたのです。私は急いで駆けつけたのですが、彼らは(パネルと金型の)接触領域を研磨する前にサンプルをプレス成形したのがわかりました。」トライアウト・チームは彼に、研磨する前に「どうなるか」確認するために、試してみたと説明しました。彼らは、金型の調整において研磨は重要なステップであることを理解していませんでした。これが、前出の部署間での意思疎通の問題の典型的な例です。設計関係の人々の間では研磨の必要性は広く理解されていますが、必ずしもトライアウト・チームがそれを知っているとはかぎりません。

今日でも、長年の経験を誇るプロフェッショナルたちが、ソフトウエアでプレスの下で何が起こるか予測することなど不可能だと信じているのはよくあることです。この意見に基づいて、彼らはトライアウト・チーム全体の効率を向上させることができる革命的技術を逃してしまいます。

現在の会社経営の最大の挑戦は、意思疎通の断絶を排除して、チーム全体を最終目的に導くことで、さまざまな部署をまとめることです。効果的に協力するためには、全員が最短の時間および最低のコストで最高品質のプレス成形部品を製造するという共通の目的を共有しなければなりません。

意思疎通の改善およびチームの統率の方法に関する多数の理論が存在します。ある方法では、トライアウト・チームを設計パッケージの開発工程に参加させます。彼らの豊かな実務経験に基づいて、多くの場合、工程の定義について貴重な意見が得られます。また、自分が開発に一役買っていると感じると、彼らはプロジェクトを自分たちのものとして取り組み、金型工場で実現するための努力を惜しまなくなります。

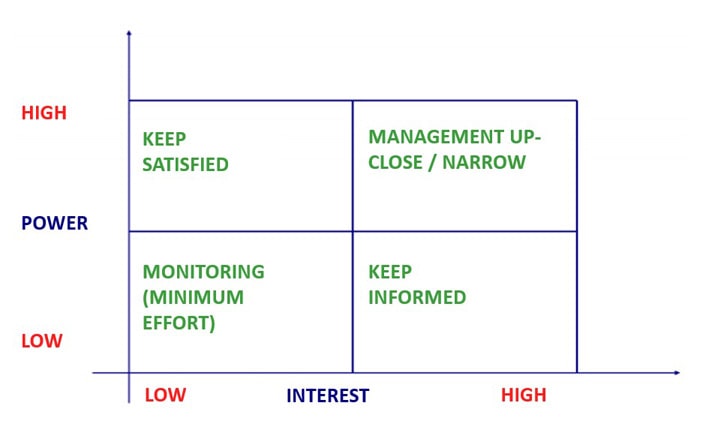

この理論は、利害関係者管理に基づいており(図2の例を参照)、プロジェクトの開始時点から少しでも影響力を持つすべてのチーム・メンバーを関与させることの必要性を強調しています。こうすることで、メンバーはよりやる気を感じ、チームを大切にするようになります。このように、部署間の距離が最小化され、健全な意思疎通が促進され、納得できる最終製品が実現します。

図2 – 注力/興味マッピング – 出典: FGV

図2 – 注力/興味マッピング – 出典: FGV

人間のやる気に関連する多くの戦略と同様に、上記の理論は簡単に説明できますが、実行には困難が伴います。これには、主要な目的が達成されるように、経営側の直接の関与と関連するすべての部署の監督が必要です。

各企業それぞれの方法がありますが、金型を閉じた際にすべての必要な部分が接触していることを確認し(スポッティング)、初期調整がすべて完了してからトライアウトを開始します。そこから、エンジニアリング段階での開発との最初の関連、つまり、トライアウト中にプレス成形する部品のシミュレーションと同じ流入を模索します。

重要でありながら頻繁に見落とされる要因が、最終結果に対する重要な役割を果たします。そのような要因の中でも特に重要なのは、次のような問いです。シミュレーションとトライアウトで同じ材料を使用していますか? ブランクの初期位置は正しいですか? 摩擦条件はトライボロジ・システムと一致していますか(つまり、シミュレーションの前提通り、金型が研磨済みか)? ドロービードの形状は初期ターゲットと一致していますか? 金型の形状はシミュレーションに沿ったものですか?

これらの要因のほとんどは検証可能です。しかし、トライアウトで予期しない事態が起こると、すぐに結果を出さなければならないプレッシャーも相まって、多くの場合、緊急時対応策を適用して、シミュレーションされたものと実際に行われたことの関連管理が失われます。これらの問題を回避して、トライアウトの効率を最大化するために、市場にすでに存在しているシミュレーションの適用をカバーし、アクションを指示し、目的の関連を維持するためのテクノロジーを利用できます。

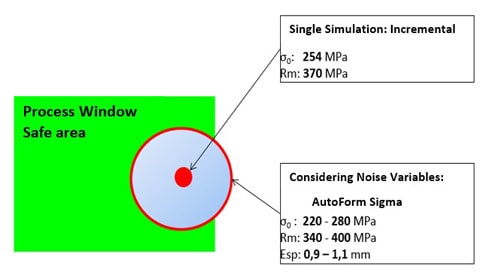

これらのテクノロジーを使うことで、単一の入力だけでなく、さまざまな変化に基づく結果予測によって、従来のシミュレーション以上のことが実現できます。こうすることで、実際のデータに基づいてトライアウトを調整できます。このように、設計によって工程の安定性が確保され、工程が常にプロセス・ウィンドウ内に留まるようにできます(図3)。その結果、トライアウト時間が短縮されるだけでなく、コイルの交換、金型の摩耗、温度上昇などによる生産の不稼働期間による損失が抑えられます。

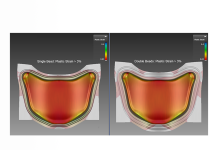

図3 – プロセス・ウィンドウ

図3 – プロセス・ウィンドウ

また、この情報をトライアウト・チームのユーザーのためにアップロードして、トライアウトの開始時点での金型と工程の両方の状態のチェックリストを作成することができます。この情報と設計チームが実行したシミュレーションに基づいて、ソフトウエアは流入の調整のためのソリューションを提案します。設計チームとトライアウト・チームの両方が協力して事前に定義された緩和戦略に基づき、たとえば、どのドロービードを修正すべきか、どの修正が必要か示されます。

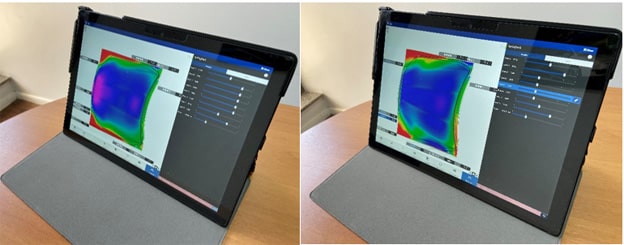

ソリューションの提案に加え、トライアウト金型メーカーがこのソフトウエアを使って、変更を行った場合の結果をテストできます。こうすることで、すべての変更を文書化することができます。たとえば、すでに調査済みで設計で見込み補正済みのスプリングバック結果が妥協されないようにするなどです。図4の例の左側の写真は、基準状態(元のシミュレーションの状態)のスプリングバック結果を示します。右側の写真は、ドロービードの寸法を制御するスライダを操作してあり、ソフトウェアは新たなドロービードの設定に対応したスプリングバック結果を示しています。

図4 – ドロービード形状を修正した場合のスプリングバック結果の変化

このソフトウエア・ソリューションには、設計に関する見慣れた情報(最大、最小ひずみのレベル、成形限界線など)と、トライアウトで使用するそれほど馴染みのない情報が含まれます。最初から各チームをまとめるテクノロジーを使うのが不可欠となり、全員がこの革命に参加すれば効率を高めることができます。 1つの団結したチームを構成することで、従業員がテクノロジーによって脅かされていると感じることを避けることができ、すべてのメンバーの膨大な知識と経験を組み合わせて活用できます。