第4次産業革命、いわゆるインダストリー4.0では、設計・生産の迅速化を最大の目標として掲げています。デジタル化、スマート・ファクトリー、デジタル・ツイン、AIなどは、製品設計から量産までのプロセス・チェーン全体を効率的かつ効果的に進めるための手法です。プレス成形シミュレーション・ソフトウェアの活用が進んでいるとはいえ、金型トライアウトの段階では、依然として手作業が集中的に行われている上、作業者の経験に大きく依存しています。

金型トライアウトは、金型のエンジニアリングから製造までに要するコストの30%、時間の40%を占めています。特にダイスポッティングはトライアウト全体の70~80%を占めるため、この効率化が重要視されています。わずかな時間でも短縮できれば、工数やコストの削減につながります。

金型トライアウトの時間短縮に取り組む上で、プレス成形プロセスのシミュレーション・ソフトウェアが果たすべき役割について、イタリアのレッコにある金型メーカーCF Franci社の金型技術部長マッテオ・ヴァルセッキ氏と金型工場長マルコ・ロタ氏にお話を伺いました。創業60年を超えるCF Franci社は、薄板冷間プレス成形部品の金型OEMサプライヤーで、自動車業界向けのフロント・フェンダー用金型の設計および製造を専門に扱っています。

図1: (左)マッテオ・ヴァルセッキ氏、(右)マルコ・ロタ氏

本稿では、時間短縮の可能性を模索する上で、スポッティング工程全体に着目しました。

「ダイスポッティングは、金型トライアウトにおいて不可欠かつ時間のかかる工程です。部品の寸法適合性を確認する前に、金型の最小面積(通常80%)のスポッティングを担保しなければ、金型の検収に立ち会うこともできません。スポッティング戦略では、まず我々の経験やシミュレーション結果をベースに計画を作成します。そしてお客様と確認や相談を行い、最後に承認をいただきます」CT Franci社 バルセッキ氏

まず、最初の質問は「妥当な期間内に高品質の金型を作成するための必須条件」についてです。これについて、ロタ氏は以下のように述べています。

「品質の良いスポッティングには、金型の切削が肝心です。切削の品質が低いほど、仕事を仕上げて、OEMが要求する通りの金型を納品するまで時間がかかります」CT Franci社 ロタ氏

この言葉は本稿の後半でまた説明します。ぜひ心に留めておいてください!

最初にドロー金型をスポッティングします。まず、閉じた状態のバインダー(下図参照)で作業を行い、次に、底付き時の金型で行います。パンチは「マスター」と称され、通常、スポッティングは行いません。

ここではドロー金型のスポッティング工程について、全体の作業がどのようなものであるかを説明します。

まず、クリーンなブランクをバインダーが閉じるまで成形します。次に、バインダーで覆われた部分に青い塗装を施し、再びプレス機にかけます。バインダーが閉じると、ブランク(と金型の補色部分)に残された青の濃淡が、スポッティングの対象となる場所を示します。

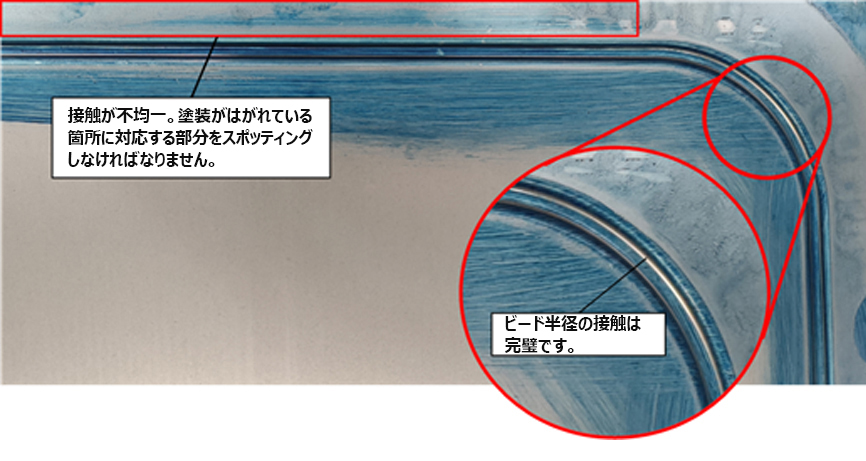

図2 – バインダのスポッティングが不完全な場合

図2は、板厚のばらつきと金型やプレスの柔軟性が、シートのバインダー部分にどのように影響しているかを示しています。シートの塗装がはがれている部分は、接触時に金型へ転写されています。また塗装が残っている部分は、金型との接触が部分的であるか、全く接触していないことを表しています。

この接触部分が、研磨の対象領域となります。

必ずスポッティングが必要となる領域は、ビード・ラインとパンチ・オープニング(PO)ラインの間です。ビードの外側は、板厚を考慮してスポッティングする場合もあれば、単にリリーフする(圧力をかけない)だけの場合もあります。これはお客様と相談しながら判断します。

次に検討するのが、どの程度の材料を切削すべきかという点です。転写された塗装の量を、材料の切削量へ数十ミリ単位で換算することは可能だと思いますか?

「基本的には定性的な解析を行います」とロタ氏は説明します。「0.05ミリづつ切削しながら、都度確認を行ってゆくのです。トライ&エラーを繰り返すため、バインダー部分のスポッティングだけでも1週間かかる場合もあります。ビード半径も設計やシミュレーション通りに再現しなければなりません」

「バインダーをスポッティングできたら、次は金型の作業に移ります。手順はほとんど変わりません」

必要な工数は、まず顧客の要求、次に部品の種類や大きさによって異なります。さらにロタ氏は次のように述べています。「アウター・パネルの場合、美観が損なわれないよう、通常は金型とシートの部品領域が接触しないように配慮しています。ただしスタイルラインだけは例外で、完全な接触が不可欠です。インナー・パネルでも、全領域を完全に接触させることで、部品の剛性を担保するために必要なすべての部位をきちんと成形しています」

「さらに、底付き時のわれも考慮しなければなりません。われが生じる場合、1つ前のタイムステップで接触確認を行い、われが発生するタイミングを特定します。これはもちろん、金型をスポッティングすることで、われを解消できるという前提があるからです。この作業は、お客様から承認をいただく前に行う場合もあります」

興味深いことに、ロタ氏によると、インナー・パネルのダイスポッティングには、アウター・パネルよりもはるかに長い時間がかかるのです。

「カット金型やフランジ金型には時間を要します。トリム金型の場合は、トリムラインに隣接するパッドの部分をスポッティングしますが、フランジ金型では、フランジに隣接するパッドの部分をスポッティングします」この部分の接触が完璧でないと、シートが動いてしまい、シートの切断時にバリ(シートが切れずに破れること)が発生する恐れがあるからです。

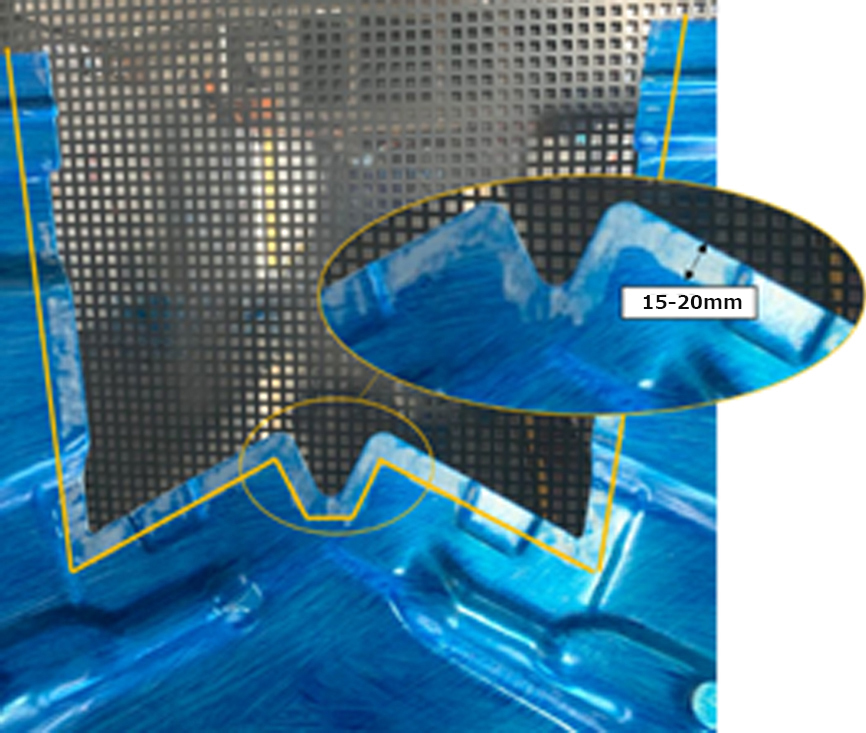

図3 – トリム金型パッドのスポッティング領域(インナー・パネル)

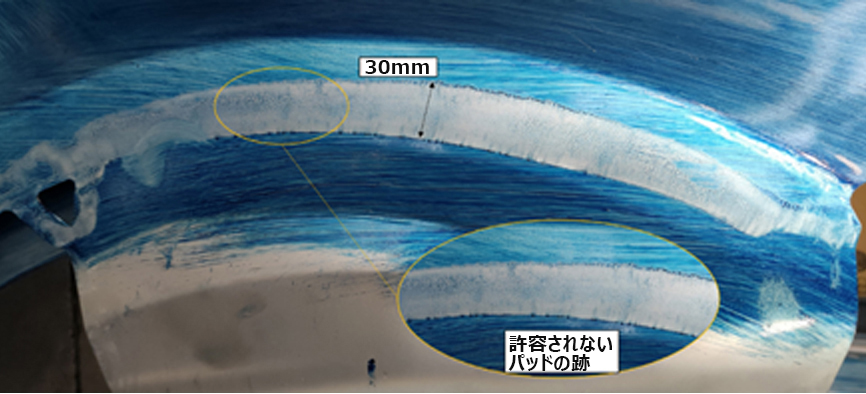

スポッティングする領域の大きさについては、「インナー・パネルかアウター・パネルかによっても異なります。インナー・パネルのパッド幅は通常15~20mmですが、アウター・パネルの場合、パッドを閉じる際に加わる荷重から面ひずみが生じないよう、パッド幅は通常30mmと、より大きなものが使われています」

図3、図4は、インナー・パネルとアウター・パネルについて、スポッティングしたパッド領域の違いを示しています。

図4 – トリム金型パッドのスポッティング領域(アウター・パネル)

図4では、シートについたパッドの跡が許容範囲を超えていることにお気づきかと思います。

フランジ金型の場合、パッド領域は常に大きくなります(30mm以上)。これは、フランジの加工荷重が大きいためで、特にカムを使用する場合は、動きや変形を避けるために、パッドに高圧力をかける必要があるからです。

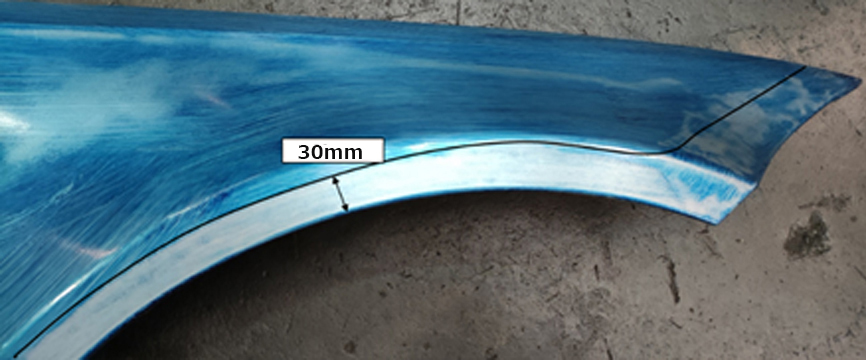

図5 – フランジ金型パッドのスポッティング領域

図5は、フェンダー・ホイールとフロント・ランプ部分のスポッティングを示しています。この部分にパッドの跡が残ってしまうと、最終品質が担保されません。フロント・ランプは歪み防止のため、30mmより少し大きくスポッティングしています。「これが必要な解決策の場合は、お客様と相談しながら進めていきます」とロッタ氏は断言します。

当然ながら、このような熟練の技を伴う作業には、細心の注意が必要となります。金型のスポッティング(4つの作業)には4〜5カ月、場合によってはさらに長時間を要する場合もありえます。

工程について明確なイメージを持っていただいたところで、次の問題は、バーチャル・スポッティングによって、どのような手作業の削減が可能になるかという点です。また、切削機の公差やシミュレーション設定などの制約を考慮した場合、どのプロセス・シミュレーションの結果を切削面に反映させるかを判断しなければなりません。

「品質の良いスポッティングには、金型の切削が肝心です」と、ロタ氏は冒頭で述べています。では、どのように切削面を整えているのでしょうか。

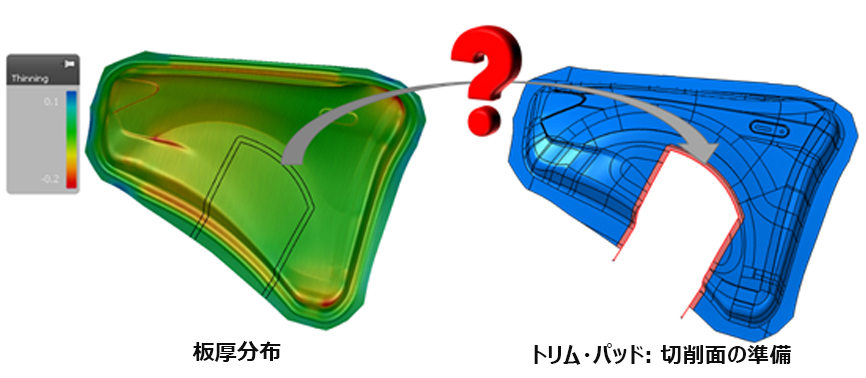

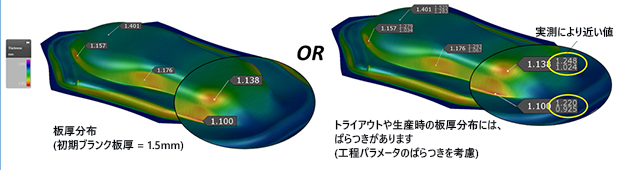

図6 – 板厚のばらつきをシミュレーションで算出し、切削面の準備で使用

「採用した戦略では、スポッティングに関与する面にオフセット(オーバーマテリアル)を適用し、CADの基準面に直接関連付けています」とバルセッキ氏は述べています。「残念ながら、オフセットでは板厚のばらつきを考慮する必要があるため、スポッティングした領域を一定にオフセットすることはできません。切削機に送り出すサーフェスの最終品質を考慮しなければなりませんが、板厚のばらつきをCADサーフェスへ自動的に直接転送する手段があれば、スポッティングに要する時間を短縮できて理想的です」と説明しています。

板厚のばらつきを金型サーフェスに反映させ、手作業によるスポッティングを最小限に抑えるには、どのような手段があるのでしょうか。

この問題については、バーチャル・スポッティングの特集記事にて、今後紹介してゆく予定です。

切削加工の準備を行う際に、金型形状については板厚のばらつきを見込み補正していますか?板厚の変動範囲を把握すれば、バーチャルで円滑にダイスポッティングを行うことができ、また金型工場で行うスポッティング工程の時間短縮も実現できます(下図参照)。

読者のみなさまのご意見をぜひお聞かせください。

![AutoForm-Sigmaを用いたスプリングバック低減の取り組み事例 [後編]](https://japanforming.com/wp-content/uploads/2020/08/11-0-Springback-Cover-Imai-min-100x70.jpg)