2023年9月29日(金)ベルサール秋葉原にてAutoFormユーザー会「AutoForUm 2023」を開催いたしました。

本稿ではユーザー会開催レポートと題しまして、残念ながら会場にお越し頂けなかったユーザーの皆さまに、発表頂いた内容の概略と会場の様子を4回にわけてご紹介します。

第3回は、南工株式会社 成本 聡様の講演についてです。

第1回の講演(日産自動車株式会社様)についてはこちらから、第2回の講演(本田技研工業株式会社様)についてはこちらからご覧いただけます。

■AutoForUm2023アジェンダ■

「金型メーカーのデジタル革新 ~AutoFormによる業務プロセスのフロントローディング化」

講演者:南工株式会社 代表取締役社長 成本 聡 様

南工株式会社 成本様からは、金型メーカーのデジタル革新と題してAutoForm導入の経緯から導入効果としての業務プロセスのフロントローディング化について、経営者による視点で発表いただきました。

1.AutoForm導入までの経緯

- 沿革

金型設計製作を行う南工株式会社は、1968年に金型設計を行う有限会社として設立された南洋工務店を源流としています。 1980年代には300部品超を差配する金型元受けにまで成長し、2000年台に入ると自動車部品の金型の設計から金型の設計製作を行う会社に変化を遂げました。 - デジタル化の取り組み

2000年に入社した成本様は、当時の社長のサポートを行いながら、自動車設計製作のモジュール化が進む時代の変化を読み取り、事業の柱を金型設計から金型の設計製作に変革しました。売上規模が全社の7割を占める金型設計事業からの事業モデル変更を決断した成本様は、開発のデジタル化のトレンドを汲み取り、2010年から金型の設計製作プロセスにデジタルツールの導入を開始しました。その一環で成形シミュレーションを導入し、評価のOK、NGの判断基準が明確になりました。客先へその結果のフィードバックや提案を行うなど、業務プロセスの改善を実施してきました。

2.AutoForm導入の効果

デジタル化を進め成形シミュレーションを導入してしばらくすると、多工程検証をやりきることができず、金型製作現場で手戻りによる作業工数のロスや、納期に追われ残業・休出で対応する従業員のストレスが課題と感じるようになりました。経営目標である金型改修回数の削減には、金型設計段階で全工程の成形性対策をやり切ることが重要と理解していた成本社長は、多工程解析を現実的な時間で行うことができるとして、AutoFormの導入を決め、課題解決に取り組みました。

パネル・クオーターインナは南工株式会社での製作実績が多いものの、部品サイズが大きいことからAutoForm導入前のCAEツールでは解析時間が長くなり最終工程まで十分な評価を行うことが難しいという課題がありました。その結果フランジの縁割れやスプリング・バックといった問題が金型のトライアルで発生していました。

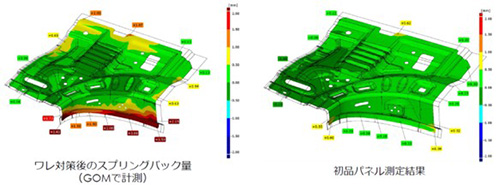

AutoFormを導入し最終工程までの成形解析を実施することができるようになった結果、最終フランジ工程で発生する縁割れを把握し、最初のドロー工程にフィードバックを行い、しわが発生しない範囲で材料流入の調整を実施する事でフランジの縁割れを対策する事ができました。また、縁割れ対策後の解析結果に基づきフランジ工程とカムリストライク工程に見込み補正を実施することで、初品パネル納品時の寸法精度を±0.6mmに抑えることができました。

最終工程までの評価を実施できることで、従来のやり方で発生していた先の読めない不具合対策の検討のために長時間残業や休日出勤をしていた従業員の閉塞感を打破することができました。

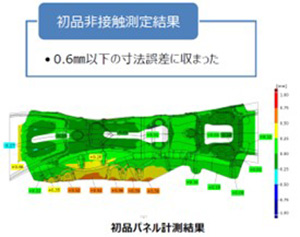

事例2:リンフォース・リヤサイドフロアインナ

980Mpa級の材料を使用するリンフォース・リヤサイドフロアインナはスプリング・バックが大きな課題でした。AutoFormを使用して多工程解析を実施したことで、見込みを実施する最適な工程と見込み量を分析することができました。結果として、初品プレスの面位置は±0.6mmに収めることができました。また、当初リストライク工程はカムを使用してリストライクを行う工程方案でしたが、各工程の見込み量を最適化することでカムを使用せずにスプリング・バックを押さえることができたため、加工工程の簡素化をすることができました。

従来のやり方ではシミュレーションで見込みきることができず、スプリング・バックが収束するまでの見通しを立てることが困難で、それが従業員のストレス要因となっていました。また、金型製作後に先の見えないトライアルと型修正を繰り返すことで、従業員の長時間労働につながっていました。AutoFormで多工程解析をやりきることでスプリング・バックが収束するまでの道筋をつけることができ、金型製作後の先の見えない型修正から解放されることで労働環境の改善を行う事ができました。解析や金型修正などで削減できた時間を社員教育に割り当てることで従業員の多機能化が進み、客先へのフィードバックを行う提案型の業務が行えるようになりました。

3.今後の展開

デジタル技術を取り込むことにより業務のフロントローディング化を進めてきた南工株式会社では、これから以下の課題に取り組んでいくことを発表いたしました。

- 人財育成

効率化を意識して取り組んできた人財の育成を、今後は個々人のスキルの向上と個人間のバラツキを無くすことに取り組みます。そのためには各自の持つスキルを教える、教わることを続けていくことで会社全体の底上げを行います。 - 顧客への提案力強化

外部環境では、モデルベース開発が進むことで業務のフロントローディングの更なる進化が求められています。そのために、取引先からの期待には全方位に総力をもって臨んでいきたいと考えています。 - 超ハイテン部品へのチャレンジ

取引先の車体軽量化ニーズに対応することが大事であると考えています。大型プレスを導入し、開発のデジタル化により培った技術力と提案力を用いて超ハイテン部品の金型に挑戦していきます。

そして、先代の意思を引き継ぎ、これからも取引先の期待に応え続けていくことを表明し発表の結びとなりました。

※AutoFormJapanによる発表聞き取りに基づく記事ですのでご了承ください。