プレス成形業界では、品質基準を満たす製品をできる限り効率的に製造することが最終目標として求められます。そのため、優れた材料や製造技術の研究が進められています。特に長年注目を集めてきた材料に引張強度が300MPaを超える超高強度アルミニウムがありますが、従来の製造工程では、この材料の成形は困難とされてきました。本稿では、この超高強度アルミニウムから高品質な製品を生産できる画期的な工程、「ホットフォームクエンチング(HFQ)」について紹介します。その前に、自動車産業では、なぜ超高強度アルミニウムが重要であるか、その理由について考えてみましょう。

超高強度アルミニウムの必要性

超高強度アルミニウムは、強度重量比が他のアルミニウム系よりも優れています。航空宇宙や自動車産業などでは、「高強度」かつ「軽量」な部品が求められるため、超高強度アルミニウムで複雑な部品を製造することができれば、非常に大きな利便性をもたらします。部品の材料使用量を削減できるなど、他の金属に比べて大幅なコスト優位性も有します。

また、超高強度アルミニウムはエンボディッドカーボン(運用段階以外のCO2)が低いため、OEMの目標達成にも大きく貢献します。

超高強度アルミニウムの使用に関する問題点

2x、6x、7x系アルミニウムの強度は非常に高いですが、その成形性はかなり限定されます。冷間プレス成形では、小さい半径を成形するのが難しく、また高いスプリングバックやドローの浅さ、寸法のばらつき、破壊のリスクといった多くの不具合が懸念されるため、形状が複雑な部品には、超高強度アルミニウムは不向きだとされています。

このような課題への対応策として、たとえば、複雑なコンポーネントを複数の小さなサブコンポーネントに分割するといった手法があります。しかしこの場合、分割したサブコンポーネントを後の下流工程で組み立てる工程が必要となり、あわせて金型、工数、材料などの追加コストが生じます。さらに機械加工が必要な場合には、材料の廃棄やサイクルタイムの問題も検討しなければなりません。

また、超高強度アルミニウムは大きなスプリングバックを発生させるため、金型設計の段階にて、複雑で難解な見込み補正を行わなければなりません。そして製造現場では、公差に入らなかった部品の廃棄や度重なる金型の微調整といった対応に追われることが懸念されます。

そのため、メーカーでは成形性を重視する傾向が強まり、超高強度アルミニウムの代わりに、低強度で成形性しやすい材料を選択するようになりました。それに伴い、重量の増加と部品コストの上昇という問題に直面しています。

自動車部品の製造には、熱間または温間プレス成形技術も用いられます。この手法では、たとえばハット形状の成形の場合、冷間プレス成形よりも形状の柔軟性が増し、深絞りの成形性も向上します。しかしながら、これらの手法にも限界があります。たとえば軟鋼材の伸び率は通常40~49%ですが、5000系の合金で広く採用されているA5052は伸び率がわずか25%です[1]。このように材料によって成形性が大幅に異なるため、超高強度アルミニウムを使用する場合には、部品形状をあまり複雑にすることはできません。

超塑性成形も選択肢の一つではありますが、サイクルタイムが非常に長くなることに注意が必要です。

超高強度アルミニウムにはさまざまな課題がありますが、それでも低強度グレードのアルミニウムと比較すると、その利便性は欠点をはるかに上回ります。そのため、超高強度アルミニウムの課題を克服すべく、さまざまな取り組みが行われています。

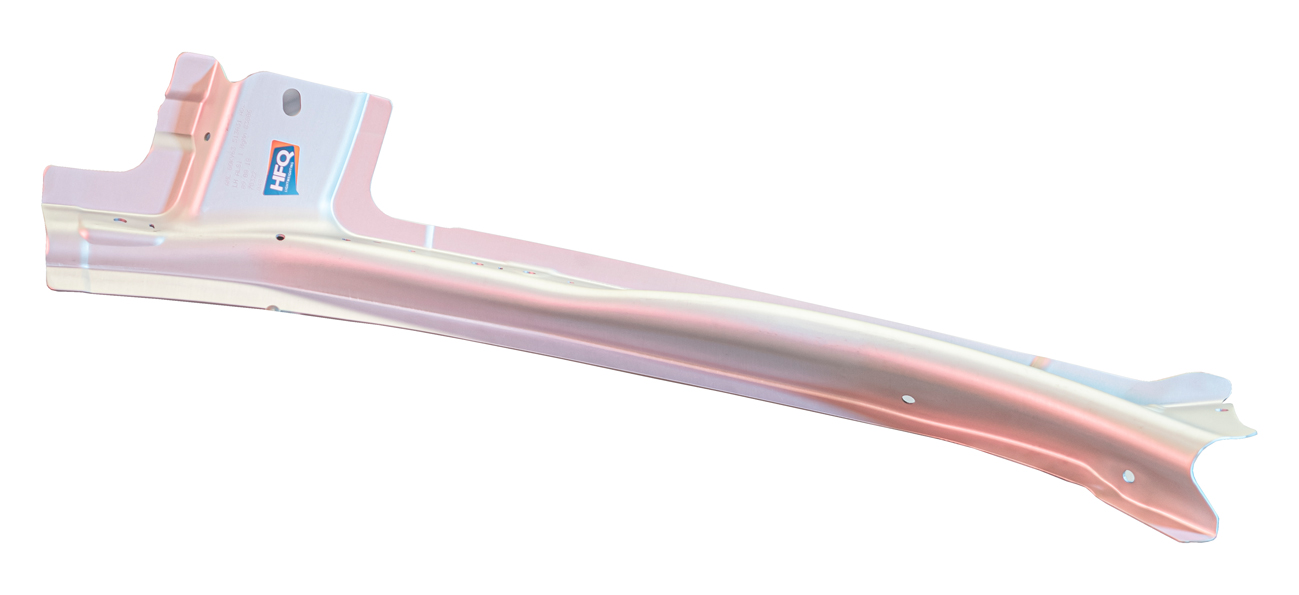

図1: インプレッションテクノロジーズ社のピラー

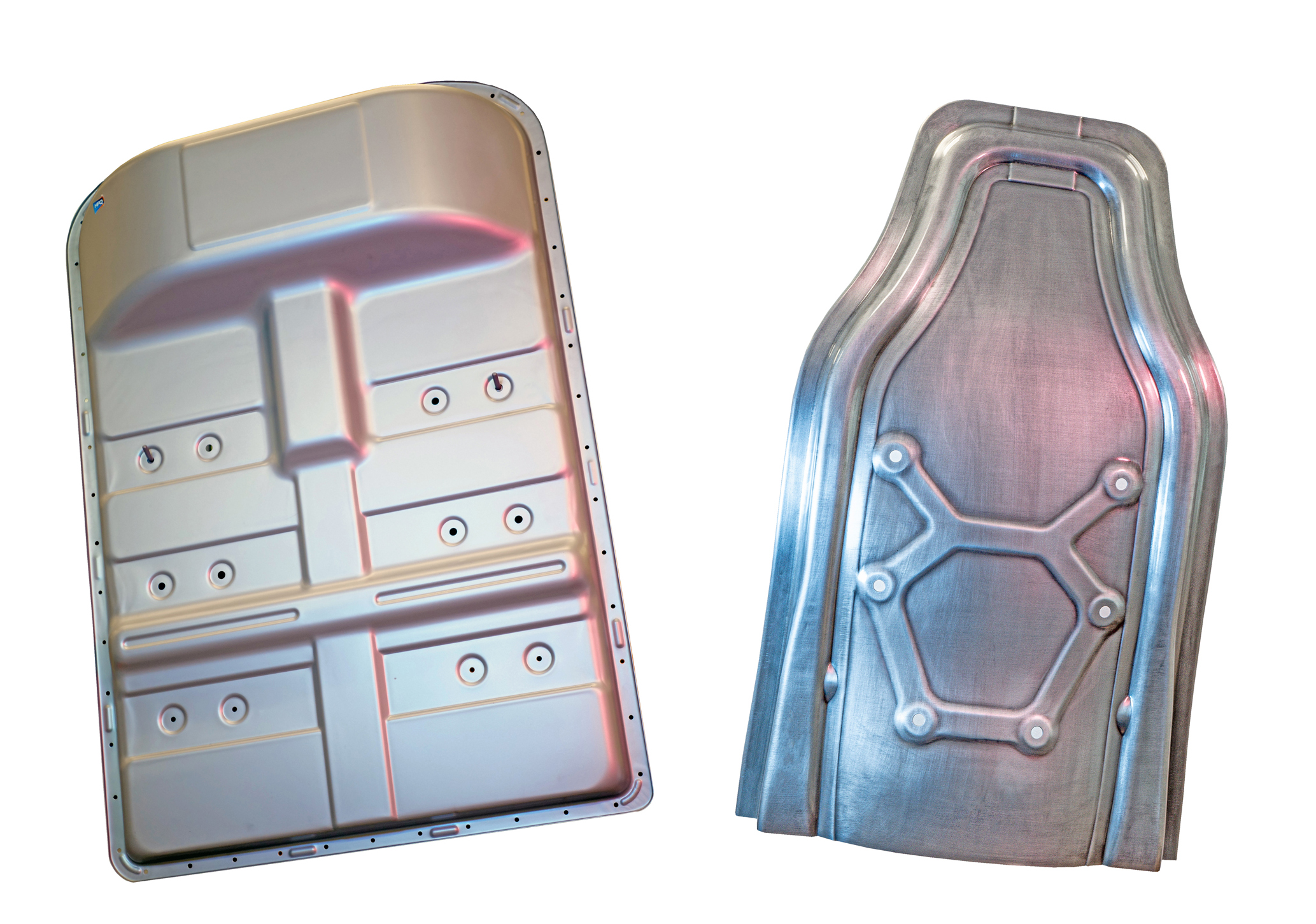

図2: (左) 左のバッテリーリッド (右) 航空機の後部座席

HFQ(ホットフォームクエンチング)工程とは

インプレッションテクノロジーズ社では、インペリアル・カレッジ・ロンドンとの共同研究により、2012年にホットフォームクエンチング(HFQ)の自社開発を始めました。この工程を利用すれば、超高強度アルミニウムを比較的容易に非常に厳しい仕様で成形することが可能となります。

HFQでは超高強度アルミニウムの粘塑性変形を活用することで、アルミシートから卓越した形状精度と強度を備えた部品を製造することが可能となります。

この工程を用いると、超高強度グレードのアルミニウムを非常に柔軟に絞ることができます。小さい半径やその他の複雑な部位を成形しても、実質的にスプリングバックは生じません。熱プロファイル、成形量の制御、および金型設計を組み合わせて検討すれば、非常に複雑な部品まで対応することができます。

HFQ工程のメリット

コスト削減

材料の重量削減を通じて、アルミニウムの使用量も削減できるため、コストを直接的に削減できます。アルミシートは最終部品の総コストの70%に達する場合すらありえます。HFQを用いて板厚を10%削減できれば、最終部品コストの約7%を削減できます。これはどのOEMにとっても非常に大きなメリットとなります。

また保管、輸送、取扱、プレス出力の要件に関するコストや最終部品の取扱い関連のコストなども削減が可能です。

HFQ工程では多くの場合、初回から仕様を正確に満たすため、金型の調整に関するコストも削減できます。一方、従来の工程では、金型の再切削が何度も必要となり、場合によっては10回から11回にも及ぶことがあります。

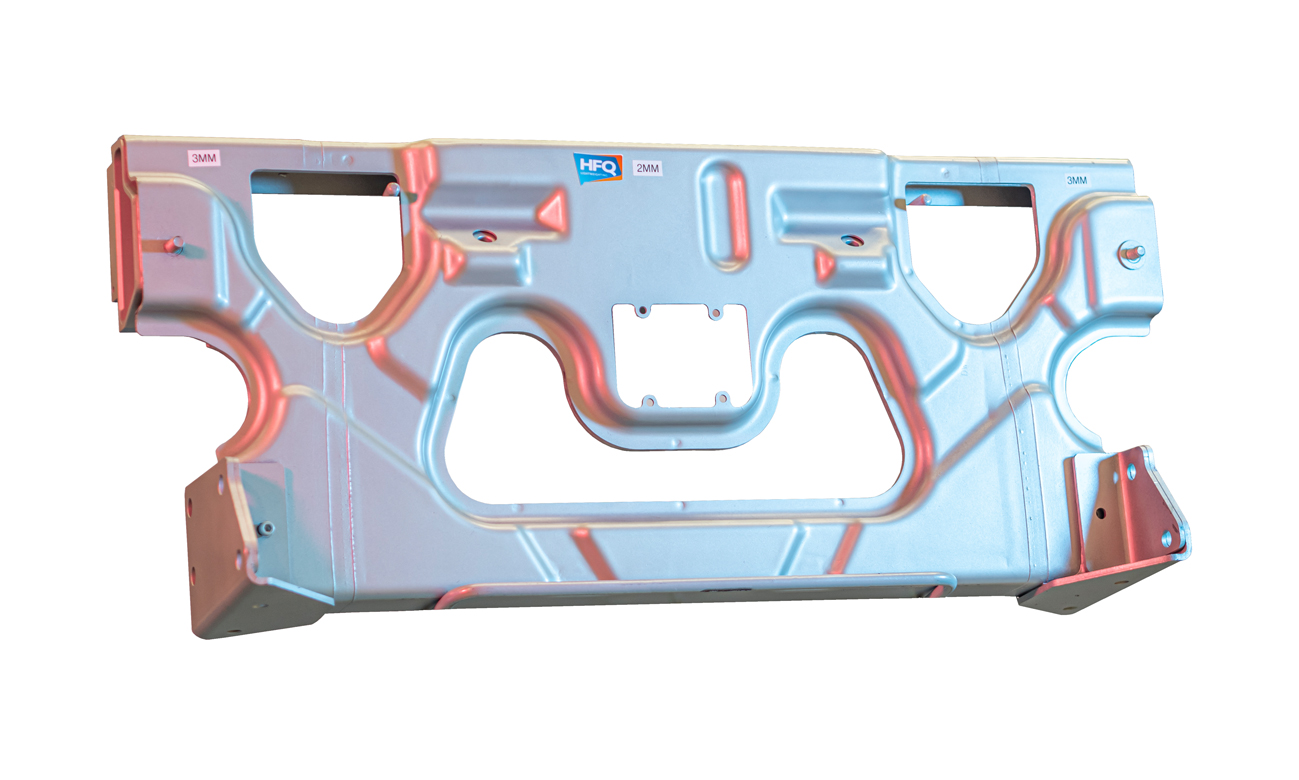

図3: HFQ摩擦攪拌接合を用いたクロスメンバー

超高成形性

HFQ工程は成形性が非常に高く、かなり複雑な部品を設計することが可能となります。これにより部品点数と金型コストを削減でき、数十万ユーロ規模のコスト削減効果をもたらします。またアセンブリ工程の運用経費(OPEX)や設備投資(CAPEX)、設計工数の削減にも貢献します。

少量生産および大量生産への適用

HFQ工程は少量生産から大量生産まで幅広く対応可能です。非常に効率的なサイクルタイムを実現できるため、従来の手法に代わる選択肢として有用です。

原材料を幅広く選択可能

イギリスのコベントリー地区にあるHFQ材料評価センターでは、あらゆるアルミニウム合金を対象とした熱間プレス成形の特性評価に用いることができる、標準化された手法が開発されました。

これにより、熱処理済みおよびFテンパー(加工直後のままの状態で特定の熱処理を行っていない状態)アルミニウム合金を幅広くご利用いただけるようになりました。すなわち調達部では材料を幅広く選択でき、またコスト削減の可能性もひろがります。インプレッションテクノロジーズ社では、主要サプライヤーと比較の上、すでに約20%のコスト削減機会を提唱しています。

結論

HFQ技術により、高強度および超高強度アルミニウム合金を量産で使用できるようになり、材料の歩留まり向上、ブランクサイズの最適化、部品統合の幅が広がりました。アルミニウムのコストが総費用の相当な割合を占めることを考慮すると、これは特に重要な意義があります。

参考文献

[1] https://www.nipponsteel.com/en/tech/report/nsc/pdf/103-16.pdf