チェコ共和国のPWO社はプレス部品およびその金型の製造を専門としています。当社の革新性と技術的卓越性については、長年にわたり高い評価を受けています。我々は、金型の製造技術だけでなく、高度なシミュレーションによる工程最適化にも注力しています。設計段階から量産に至るまで、最高精度を担保することを目標としています。本稿では、当社の工程に組み込まれた主要な革新技術の一部をご紹介します。

初期設計から量産までの安定性

PWO社ではシミュレーションへ設定するすべての入力データは金型の実際の状態に基づくものであり、それが生産部品の信頼性を高めています。構造全体の精度に加え、緻密なCADサーフェス定義、正確な製造、均一な表面加工、精密な金型処理、材料の機械特性の正確な記述によって、シミュレーション結果が実物の結果と一致することが担保されます。「正確な入力設定は正確な結果出力を生み出す」という原則を順守することで、シミュレーションと実部品の偏差を最小限に抑え、製品の品質を維持しています。

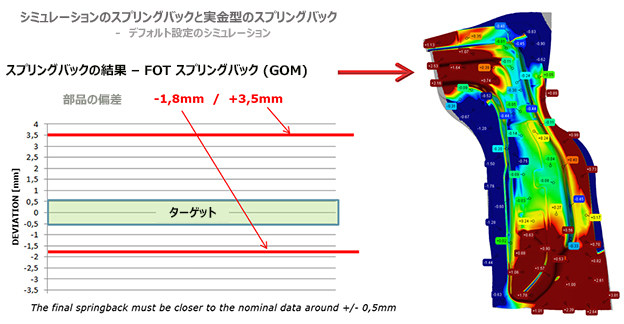

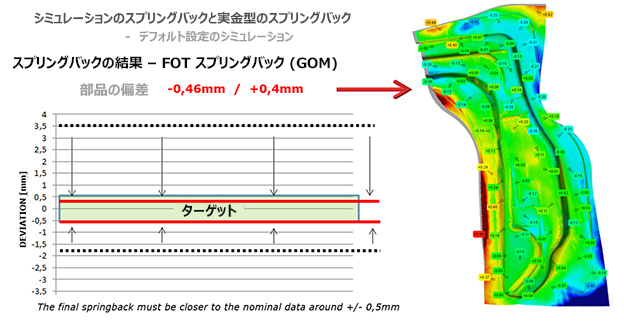

Aピラー補強材のスプリングバック

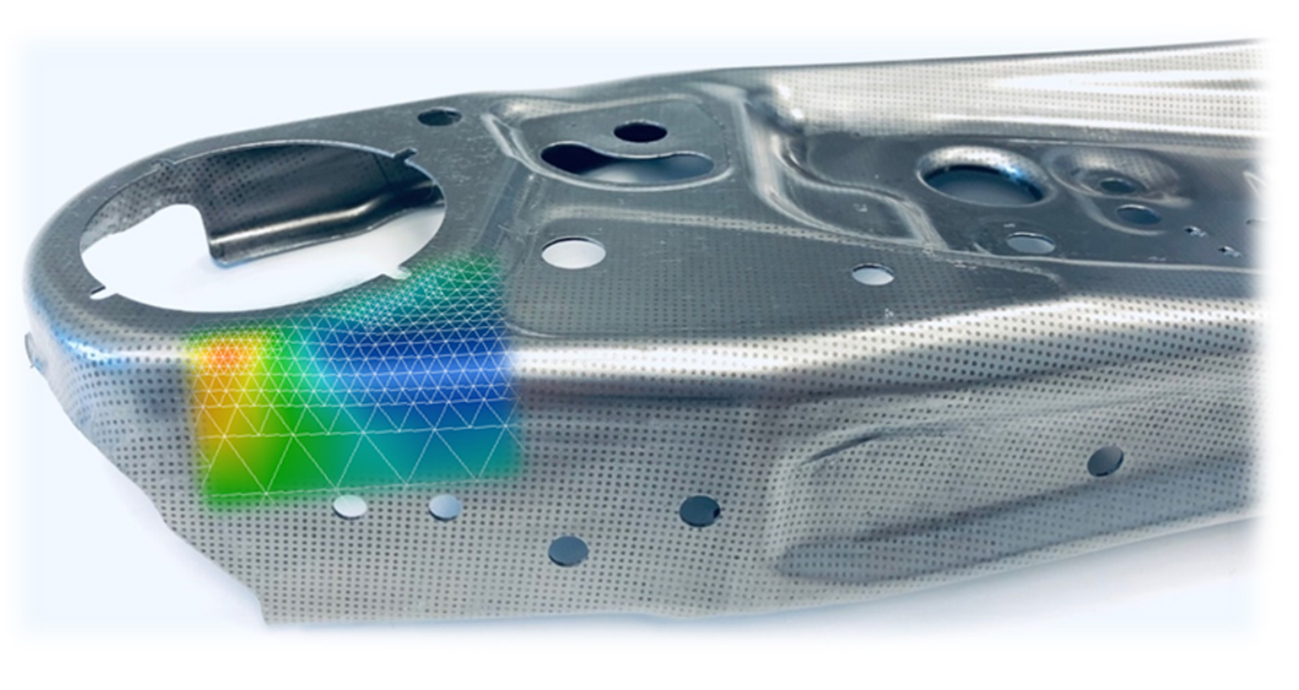

図1 初期状態:シミュレーションを改善する前の初期生産ステージにおけるスプリングバックを示しています。PWO社のスポッティングは常に同一品質であるため、本来シミュレーションには同じ摩擦条件を適用できるはずであるにも関わらず、このサイドメンバー補強材の結果は、量産条件における金型の粗さの測定が正しく反映されていないことを表しています。

Aピラー補強材の事例は、PWO社での金設計工程の進歩を示しています。初期シミュレーションの結果は図1にあり、実際のシートにおけるスプリングバックは許容公差外でした。これは金型サーフェスの記述が不十分であったこと、材料のばらつき、シミュレーションの詳細条件の不足、初期段階における実データの不完全さが原因でした。その結果、シミュレーションはプレス成形の挙動を正確に予測できず、部分的に許容限界を超えて変形する結果となりました。これにより修正回数が増え、生産サイクルが長期化し、修正コストが増加する事態を招きました。

この結果を徹底的に分析し、いくつかの最適化対策を実施しました。具体的には、面圧分布(およびガススプリング)の正確な定義、形状ドロービードと摩擦パラメータのリファインメント、正確な材料モデルとカードの採用、高度なシミュレーションツールの使用、適切なクランプコンセプトの選定などです。これらの改善により、当社は図2のように達しました。

図2 初期プレス成形後の状態:スプリングバックは、シミュレーション精度の向上により公差内に収まっています。

現ステージでは、プレス部品のスプリングバックは要求公差内に収まっており、プレス成形後に部品が構造・機能要件を満たすため、微調整を追加する必要はありません。この進歩により最終製品の品質が向上し、製造工程全体が効率化されました。金型の過度な摩耗を防ぎ、不部品を削減することで、安定した効率的な量産を維持しています。

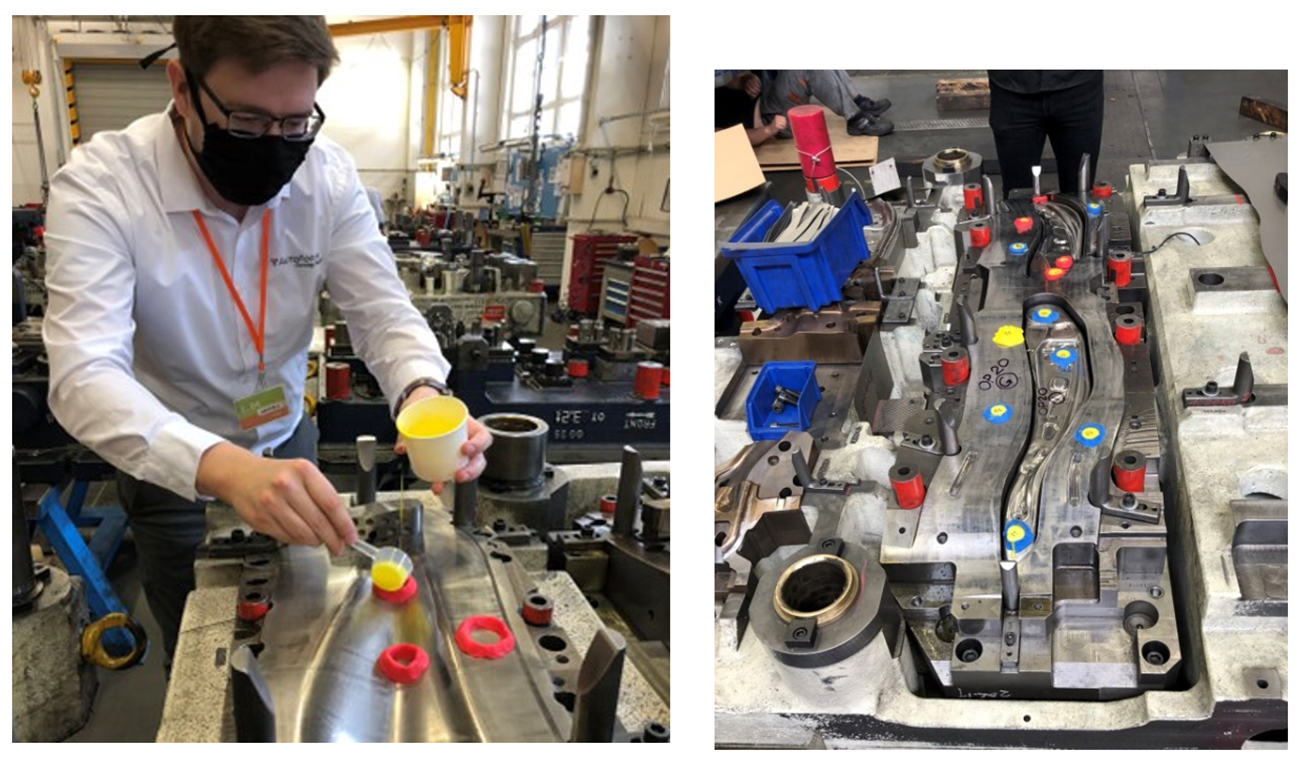

図3 PWO社にてAutoForm担当者との共同作業の様子。樹脂レプリカの作成後、金型をスキャンし表面粗さを測定する工程です。

図4 PWO社の原則:正確な入力設定は正確な結果出力を生み出します。

結論:成功の方程式としての革新と品質

PWO社は最高水準のプレス成形および金型設計を提供することに引き続き尽力してまいります。精密なシミュレーション、安定した製造工程、そして継続的な革新を通じて、自動車業界が求める厳密な精度・安全性・品質の要件を満たす部品を製造しています。常に完璧を目指し、新たな材料、革新的な製造技術、高度なシミュレーションを駆使して技術進歩に対応し、お客様の期待を超えるべく、絶えず進化を続けてまいります。

図 5 チェコ共和国PWO社

![AutoForm-Sigmaを用いたスプリングバック低減の取り組み事例 [後編]](https://japanforming.com/wp-content/uploads/2020/08/11-0-Springback-Cover-Imai-min-100x70.jpg)