新型フォード・トランジットの新たなアルミ部品のわれを防止

このブログ記事では、新型フォード・トランジットの新たなアルミ部品の設計およびトライアウトを担当したフォード・オトサン社金型工程責任者、セム・ビルギィリ氏のインタビューをお届けします。初期のシミュレーションでは部品の不具合は検出されませんでしたが、生産中にフード・インナーのアセンブリにてわれが発生しました。シミュレーションでは、摩擦係数は0.12の一定値が適用されました。高度摩擦モデルを適用すると、はじめてプレス成形シミュレーションが正確な数値を示し、トライアウトで発生したわれを正しく予測できました。以下、その全容をお読みください。

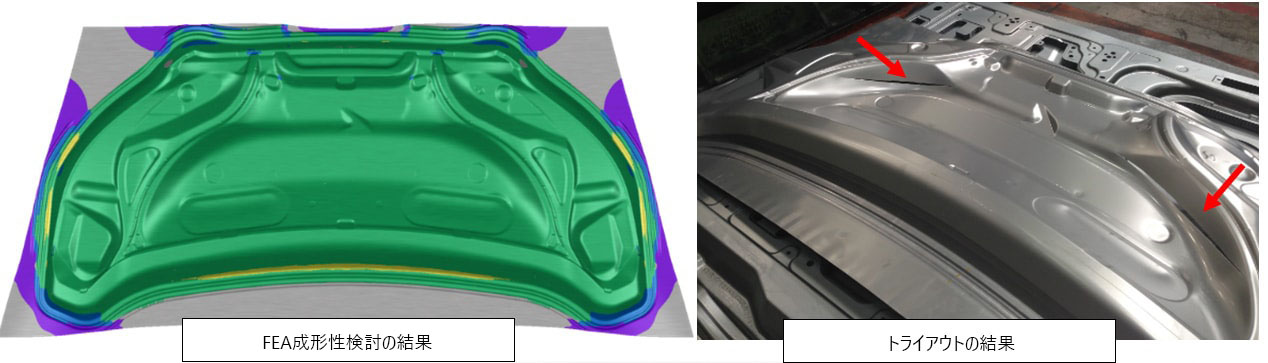

トルコにあるフォード社の生産工場で行ったアルミ製部品の初期シミュレーションでは、われのリスクは検出されず、結果はすべて安全を示すグリーンでした。フォード・トランジットは同社の最新モデルです。そして発表前の設計段階でシミューレーションした部品は、フード・インナーとフード・アウターのアセンブリです。ビルギィリ氏は次のように説明してくれました。「通常は鋼材で生産する部品ですが、当社の軽量化計画を推進するために、アルミ製の部品を作成することになったのです。実際、フォード・トランジットにアルミを採用するのはこれが初めてです。欧州や北米のフォード社が推奨していたプレス成形シミュレーションの摩擦設定をもとに、0.12の一定摩擦係数を適用することにしました。これは業界でも一般的に適用されている数値です。」

図1:一定摩擦係数を使ったグリーン・シミュレーション(左)、トライアウトでのわれ(右)。

「推奨値を適用した摩擦設定でプレス成形シミュレーションを実行し、スプリングバック見込み補正を含む初期のシミュレーションにて、安全を示すグリーンの結果に達しました。図1の左側がそのグリーン・シミュレーションです。このため当然ながら、このプレス成形はあらゆる面で「安全」だと判断しました。そこでこの結果をもとに金型を加工しました。」とビルギィリ氏は続けます。

「しかし最初のトライアウトで、インナー・パネルに予想外のわれが発生したのです。図1の右側の画像にそのわれを確認できます。最初、これはトライアウトに起因する不具合で、スポッティングなどが原因ではないかと考えました。そのためプレス機の金型を調整することで、この不具合を解消しようとしました。しかし3週間にわたって同じ結果ばかりが続き、ストレスも溜まるばかりでした。この部品に1日2シフト体制でかかり切りとなり、コストも大きく膨らみました。トライアウト・チームでは長年の経験を頼りにさまざまな方法を試しましたが特定の領域に発生するわれを解消することができません。際立った効果を得ることができない中、最後にシートの潤滑剤を増量したところ、ついに変化が現れました。ようやくトライボロジ挙動がアルミ部品の品質に大きく影響することが判明したのです」。

TriboFormのヤン・ハーマン・ウィーベンハ氏は、アルミニウムが摩擦および潤滑にとても敏感である理由を、こう説明してくれました。「アルミニウムは鋼材よりも柔らかく、成形性が低くなっています。だから摩擦に敏感なのです。」さらに説明を続けます。「そのためアルミの金型サーフェスについても、鋼材とは扱いが異なる場合もあるのです。金型サーフェスに研磨などの処理が必要な場合もあるのでご留意ください。」ビルギィリ氏は「確かにアルミは鋼材より問題が多いので、フォード社ではスクラップ・カッターを使用することはほとんどありません。」と同意し、またこう述べました。

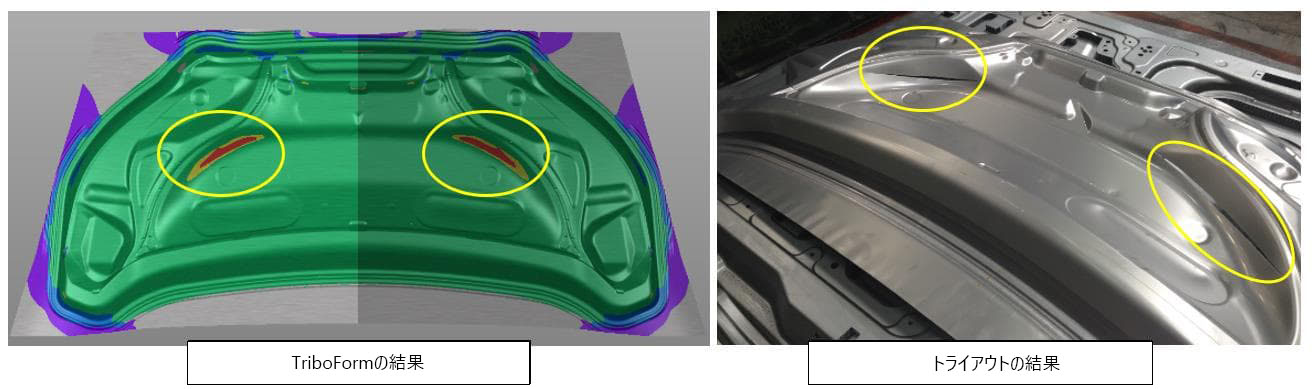

「摩擦に敏感な工程にはTriboFormの高度摩擦モデルが有効だという評判を耳にしていたので、この摩擦と潤滑の効果をさらに検証するために、フォード社からTriboFormソフトウェアを使った検証について打診しました。TriboFormを使ったシミュレーションの結果では、われの発生が示され、トライアウトの結果と完全に一致しました。」図2にその結果を示しています。

図2: TriboFormを使用したシミュレーションの結果(左)が初期トライアウトの結果(右)と一致し、両方がわれの発生を示しています。

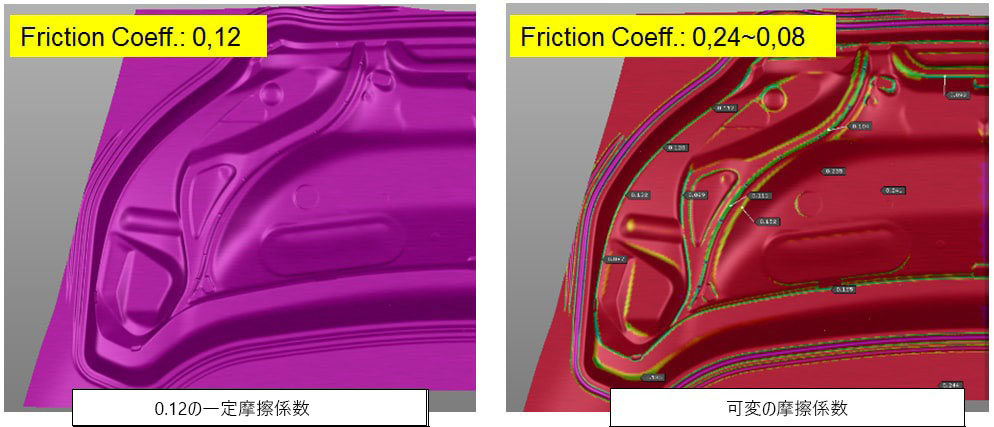

図3:一定摩擦係数を使った標準的なシミュレーション(左)と摩擦が時間に応じて局部的に変化するTriboFormを使ったシミュレーション(右)

図3:一定摩擦係数を使った標準的なシミュレーション(左)と摩擦が時間に応じて局部的に変化するTriboFormを使ったシミュレーション(右)

ウィーベンハ氏の説明は次のとおりです。「0.12の一定摩擦係数を設定した標準的なシミュレーションでは、金型とシートの摩擦はパネルの表面全体に均一です。図3をご覧ください。しかしこれは実際の挙動とは全く異なります。図3の右図が示すとおり、TriboFormプラグインを使用すると摩擦係数が変動することがわかります。実際の摩擦は、部品のすべての領域で異なります。形状ビード部分で、比較的高い圧力が摩擦挙動に及ぼす効果をはっきりと確認できます。またドロービードを通過する材料の相対スライド速度に注目すると、摩擦挙動の低減を見ることができます。われが発生する領域では、局部的な低い圧力とスライド速度が原因で摩擦が相対的に大きくなっています。この領域の局部的な引き伸ばしは、部品の流入に支配されるため、摩擦挙動は形状ドロービードによって決まります」。

「フォード社で摩擦結果を確認し、非常に驚きました。いつも一般的な0.12~0.15の一定摩擦係数を設定していたからです。シート・サーフェス上の摩擦値が一定でないことに目が覚めた思いがして、すぐにわれの原因を理解しました。この件はフォード社にとって得難い教訓となりました。今後さらにアルミ部品の増産が見込まれるため、TriboFormソフトウエアを購入すべきだという結論に至りました。」とビルギィリ氏は述べています。

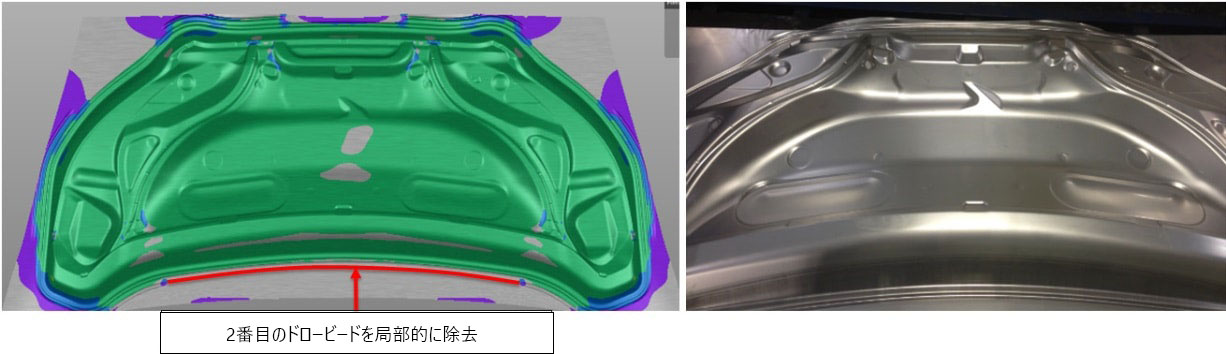

図4: 新たなシミュレーションをもとに、2番目のドロービードを局部的に取り除きました。

またビルギィリ氏は、次のように付け加えています。「TriboFormプラグインをはじめとしたプレス成形シミュレーションの性能強化によって、われの不具合をリバース・エンジニアリングできるようになりました。図2をご覧ください。不具合を解決する最短の近道は、図4が示すとおり、2番目のドロービードを取り除くことであることに気付きました。この修正を金型に適用して、再度トライアウトを行うと、図4のとおり、部品のわれは解消し、完璧なものになりました」。

取材協力: セム・ビルギィリ氏(フォード社) & ヴォルカン・カラクス(AutoForm)