はじめに

メキシコMabe社では創業当初からキッチンキャビネットおよび一体型家具の製造を専門に扱っていましたが、その急成長により、1960年には家電分野におけるメキシコ最大の輸出企業となりました。1990年代の米国で販売されたガスコンロと冷蔵庫の3分の2以上はMabe社製品であり、またゼネラルエレクトリック社ブランドの家電製品についても、その95%が世界最大のキッチン製造工場であるMabe社サンルイスポトシ工場で生産されていました。本稿では、Mabe社の買収以降、家電製品の製造および製造効率の向上をもたらした手法やツールについて検証します。

家電製品の製造に関する課題

いまや一般家庭にある家電製品は50種類を上回ります。家電製品には最新技術を搭載することが重視されますが、さらには消費者へ訴求できる魅力的な外観であることも重要です。そのため家電設計者はバージョンアップの度に、よりスタイリッシュなデザインへと改良を重ねなければなりません。

家電業界では厳しい要件を満たす製品を迅速に生産できる革新的なソリューションが求められています。一般論として、製品の外観がスタイリッシュであるほど、その製造には多くの困難を伴います。たとえば洗濯乾燥機の蓋(ガラス製でないもの)の裏面をご覧ください。多くのヘム加工が施され、またフランジには多くの返しがあるかと思います。もし蓋が平らであっても、洗濯機の天板の曲線にぴったりはまらなければならず、また蓋を簡単に持ち上げるための取っ手も必要です。この蓋を製造するにあたり、組立工程で公差に収めるには、これらの部位をすべて正確に並べてはめ合わせる必要があります。

このように多面的な検証が必要となりますが、OEMではデザインの評価にデジタルツールを活用することで、迅速な意思決定を行えるようになりました。Mabe社が3年前にAutoFormソフトウェアの導入を決めたのもこのためです。AutoFormを活用した新たなプロセスをご紹介する前に、まずは従来のプロセスについて説明します。

従来のプロセス

従来のプロセスでは、設計技術者が部品のデザインを作成すると、次に金型工場にてその部品の実現可能性と成形性を評価します。設計技術者は機能的でスタイリッシュな製品を設計することを責務としますが、しかし材料の成形限界線図(FLD)まで検討することはなく、また各製造工程における部品評価を行ったり、それに必要なツールを利用することもありません。

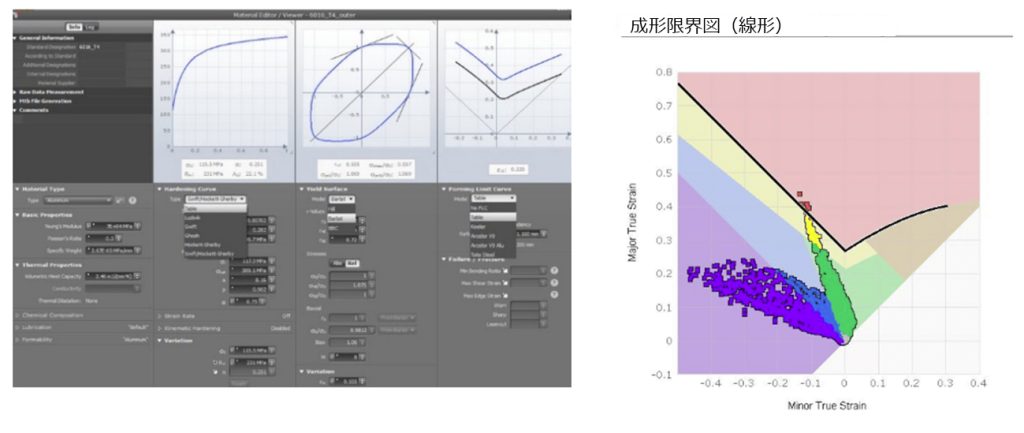

1. 成形限界図と材料カード

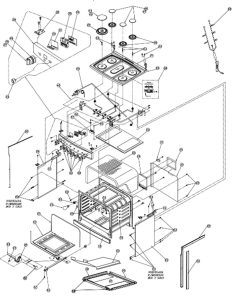

複雑な部品から単純なものまで、どのような部品でも製造の過程では問題に直面する場合があります。また仕様のとおりに部品を製造しても、それらを組み付ける工程で不具合が生じることもあります。設計通りに部品を製造または組み付けできない場合、金型工場は製品設計者に修正を依頼しなければなりません。しかし製品開発の後期段階までくると、ある部品を修正すると別の部品にまで影響が及ぶ可能性が高くなります。通常は設計が最適な状態になるまでに複数の部署間で何度もやり取りが必要になるため、単品部品の修正であっても数週間から数ヶ月を要します。単純な製品であっても、ガスコンロの組立図(下図)のように、複雑で管理が必要な多くの部品で構成されている場合もあります。

2. ガスコンロの組立図

シミュレーション担当部署

ケレタロにあるMabe TyP社シミュレーション担当部署では、部品設計の準備としてプレス部品のフィージビリティ評価を行っています。ガスコンロ、洗濯機、冷蔵庫の中でも主に製造が最も難しい「クラスA」の部品を中心に扱っています。またトランスファー型や順送金型を使用した他の構造部品にも対応しています。

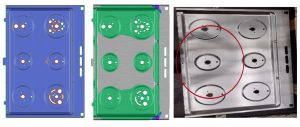

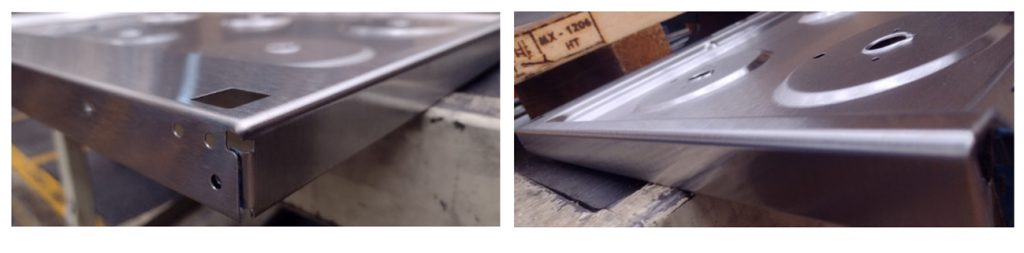

3. CAD部品、シミュレーション、実部品

上の画像では、グレーで示した箇所は伸びが十分ではなく、自然な状態に戻ると部品の中央にゆがみが生じます。Mabe社シミュレーション担当部署ではAutoFormソフトウェアを活用してデザイン案を評価しています。設計工程の早期段階から不具合や改善点についてバーチャルに検討しながら、プレス部品の工程設計全体を作成しています。矛盾や限界を検出すると、設計担当者へ連絡をとり、AutoFormを使用しながら、着目すべきポイントや修正すべき個所について、その理由とともに説明を行います。

4. バーチャルプロセス

シミュレーション担当部署は、金型技術者とも緊密に連携することで、シミュレーションを通じた修正の推奨や検証に関するサポートを得ています。設計部署と金型技術者間のコミュニケーションが効率化されるため、成形可能で作業性の高い部品の開発時間を大幅に短縮することができます。さらに、これらの決定はすべてデータに裏打ちされているため、有意義なコミュニケーションが図れるだけでなく、今後の製品開発にも役立てることができ、また最終製品の出荷においても極めて重要です。シミュレーション担当部署は、外観だけでなく高品質な製品を作り出すために金型技術者や設計技術者との協力体制を築くことで、製造プロセスを加速させる重要な役割を担っています。

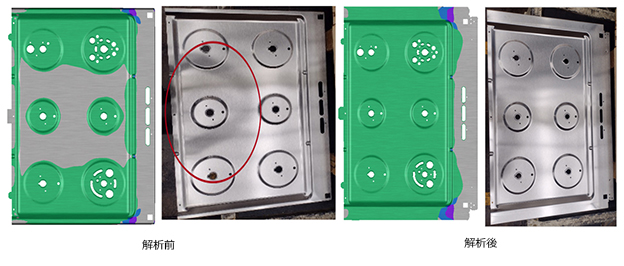

5. 工程改善

上の画像に示された工程分析から不具合が検出され、部品の品質を改善するための対策が施されました。その結果、部品中央部の伸びが増加し、ゆがみが減少するなどの効果が顕著に表れています。全工程のアウトライン化と分析を徹底的に行うことで、構想段階から生産段階に移行するまでの時間を数週間から数ヶ月短縮することができます。Mabe社では、従来のプロセスに比べて40%以上の時間を削減できると見積もっています。これは各プロジェクトの大幅な工数削減につながります。

6. 外観品質の向上

まとめ

Mabe社のシミュレーション担当部署は、常に最先端の技術を取り入れながら、プロセスの改善に努めています。金型製作を熟知することで、バーチャルな検証と実際の製造現場の観点の両方を考慮しながら、製造プロセスを包括的に理解することが可能になります。そして設計技術者が追い求める外観へのこだわりと、金型工場の生産能力とのバランスをうまく調整しているのです。

Mabe社の手法は、革新性、主体性、効率、関係者間の明確なコミュニケーション、そして製品開発およびエンジニアリングのプロセスを通じた全工程でシミュレーションツールを活用することでもたらされる結果の好例です。このような手法の合理化によって、リードタイムの期間を40%以上も削減することができます。