手遅れになる前に予測できない不確実な要因を取り除く

中強度鋼によってはスプリングバック挙動を予測できるものもありますが、ほとんどの高強度鋼、デュアルフェーズ鋼、さらにはアルミニウムなど、その弾性挙動が比較的大きいことから、スプリングバックの予測は非常に困難です。そして、スプリングバックの予測の難しさは、プレス成形業界が抱える大きな課題となっています。金型を正確に見込み補正できなければ、膨大な費用的損失につながるおそれがあります。本稿では、なぜ金型を見込み補正する前に、工程のロバスト性や感度を確認すべきかについてご説明します。これは見込み補正と密接に関わるものですが、ユーザーの多くは無関心です。

金属プレス成形工程チェーンの設計段階では、シミュレーションにて、まず成形性を確認し、次に金型の見込み補正をします。しかし、特定の条件下におけるシミュレーション結果に基づく仮想的な見込み補正は、現実世界の生産現場で生じる制御不能なノイズから生じるばらつきを考慮しないため、シミュレーション結果と現実のシートの動作に差異が生じるのです。特定の条件下におけるシミュレーションでは、材料特性、ブランク板厚、潤滑などのパラメータには固定値が設定されています。しかし現実の量産では、材料供給元によりコイルに若干の違いがあるため、材料の特性は一律ではなくばらつきます。このような変動は顕著であるにも関わらず、ほとんど制御することができません。その結果、現実に生じるパネルのスプリングバックはシミュレーション結果と異なることになり、そもそも見込み補正の意味がなくなってしまうことになります。そうなると必然的に何度も金型の再切削を繰り返すことになり、時間的にも資源的にもコストがかさんでしまいます。

オートフォーム社では、ノイズから生じるばらつきを考慮しながらロバストな見込み補正を行うことができる包括的な手法を開発しました。アンダーボディ・クロス・メンバーの簡易的な事例をご紹介します。この部品は設計段階にてシミュレーションにおける成形性試験に合格しています。ここで重要となるのが、工程のロバスト性や感度の検討です。 マウスを何度かクリックするだけで、工程に共通するばらつきを許容範囲内で考慮したロバスト性のシミュレーションを設定できます。ばらつきには降伏応力、引張強度、r値、潤滑、ブランクの板厚などの材料特性が含まれ、ばらつきの範囲はオートフォーム社がこれまで扱ってきた材料の80%程度から自社規格を作成しあらかじめ定義されています。ただ理想的には、採用する材料のばらつきの範囲について、プロジェクトごとに材料供給元のログ・ファイルから過去数ヶ月~数年分のデータと照合して検証し、必要に応じて範囲を調整しなければなりません。AutoFormソフトウェアによるロバスト性の設定例を表1に示します。材料の降伏応力と引張強度は、AutoFormが自動決定する相関係数にて、常に相互依存になっている必要があります。範囲はパーセンテージまたは絶対値で定義できます。

| 相関係数 | 最小 | 最大 | 標準偏差 | |

| 降伏応力 | 315 | 385 | 3.33% | |

| 引張強度 | 1 | 624 | 694 | 3.33% |

| 潤滑 | -10% | 10% | 3.33% | |

| ブランクの板厚 | -10% | 10% | 3.33% | |

| 材料のr値 | -10% | 10% | 3.33% |

表1: AutoFormのロバスト性設定

シミュレーションの完了後、AutoFormの工程ロバスト性分析オプションにより検証します。見込み補正前に検証すべき重要な機能として、工程能力(Cp)があります。基本的に、Cpは工程の一貫性または再現性を表します。複数回のプレスでシートのスプリングバックが再現できなければ、スプリングバックは不安定だということになるため、見込み補正をしても無駄になります。サッカーのペナルティキックの練習を思い浮かべてみてください。もし離れた場所からボールを蹴ったとして、毎回同じ場所に蹴ることができれば、シュートは予測可能になります。最終的には、ゴール・ポストに安定してボールを蹴ることができるように、技術を調整すればよいのです。オートフォーム社の手法も同じ仕組みです。見込み補正前に大量のデータセットでスプリングバックに一貫性を持たせることで、安定した金型の見込み補正を行うことができるようになります。つまり、寸法公差内に収まるように再調整することが可能になるのです。

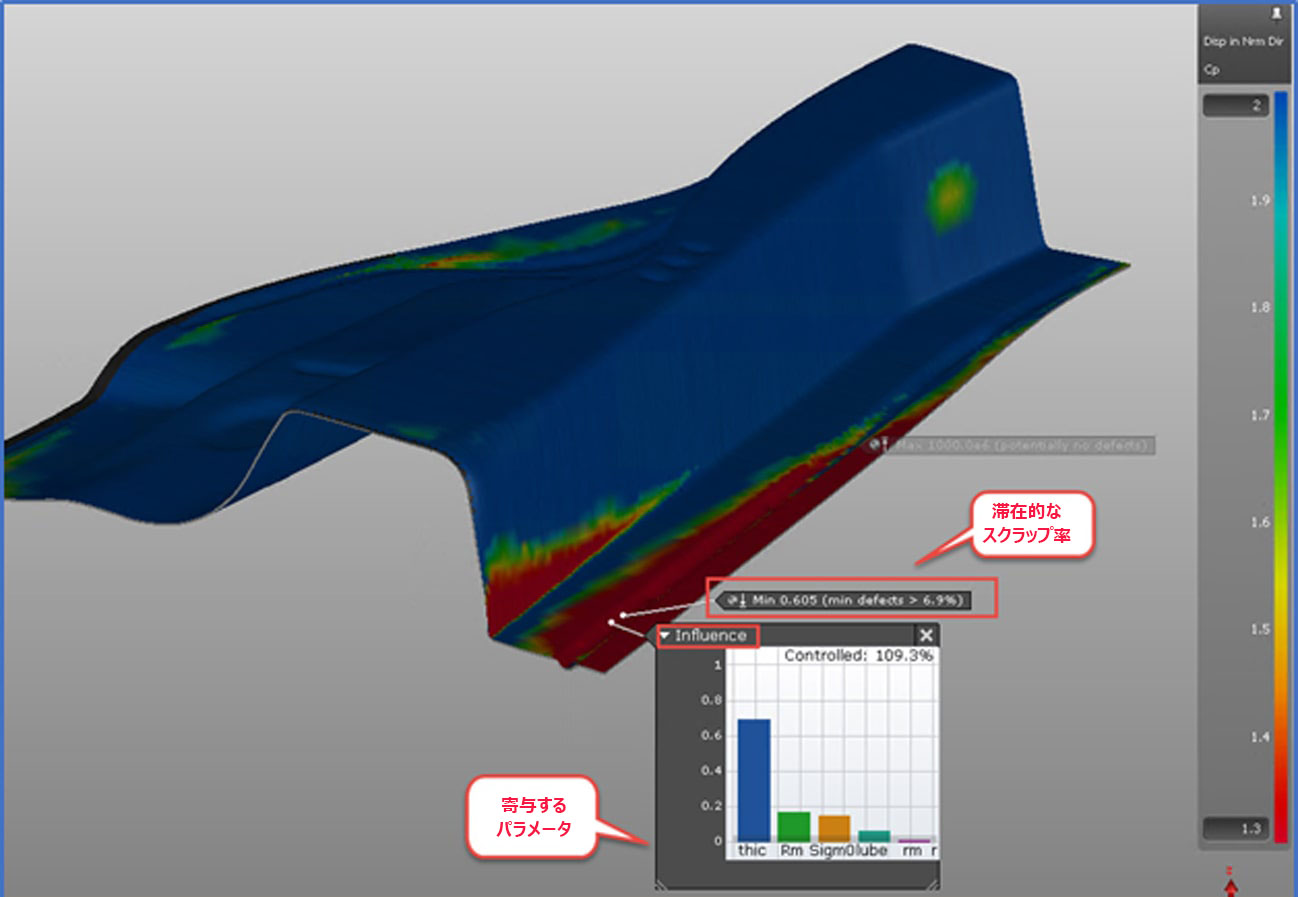

下図のCp機能が示すとおり、このパネルのスプリングバックはばらつきが大きいことがわかります。また併せて、同じ感度で工程を進めた場合の潜在的なスクラップ率も示されています。この場合、ある領域の平均スクラップ率は約7%です。平均的な自動車生産台数を年間30万台と想定すると、工程パラメータの変動からスプリングバックが不安定になることで、なんと21,000個もの部品が廃棄されることになります。

図2: AutoFormによるロバスト性評価

さらにはこの解析から、もっとも寄与度が高いパラメータについて、理解を深めることができます。この例では、寄与度がもっとも高いパラメータはブランクの板厚です。つまり、製造されたコイルがシミュレーションで設定した板厚よりも薄いと、スプリングバックが非常に変則的となり、結果的にスクラップ率が高まることを意味しています。

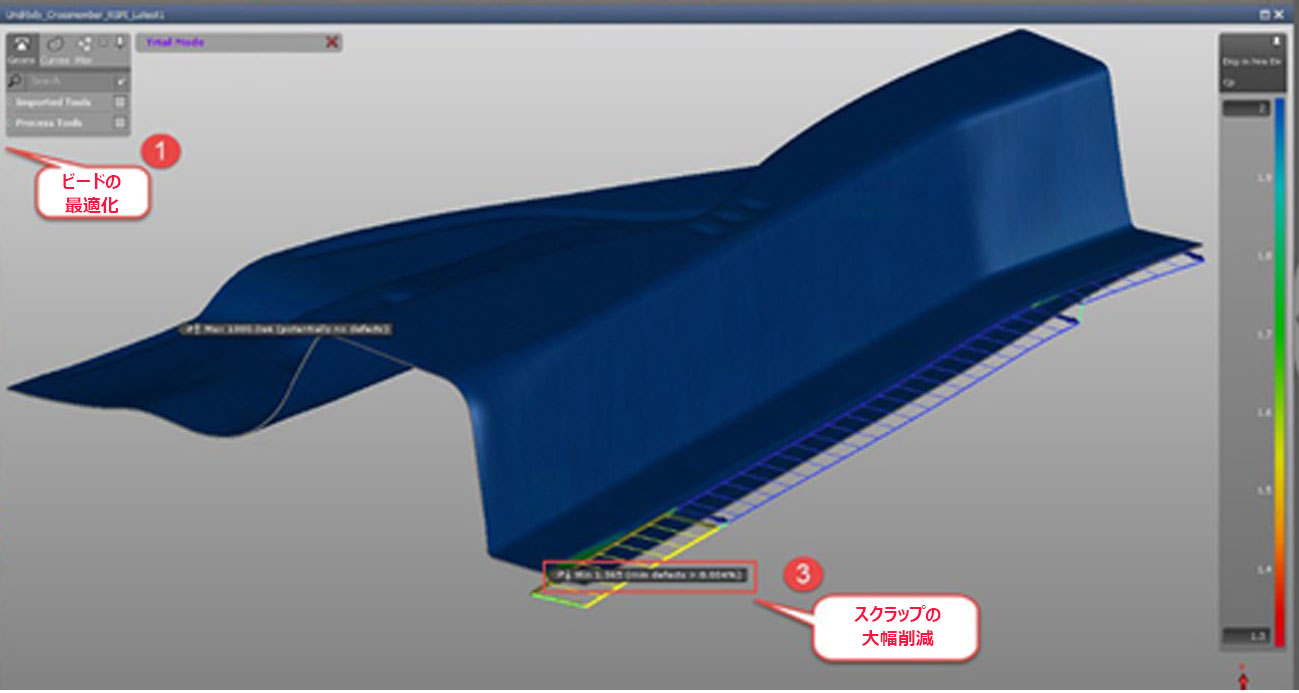

設計段階のこの時点において、潜在的な問題をシミュレーションで予測し、工程に修正を加えることで、時間、コスト、資源を大幅に削減できます。たとえばこの事例では、スプリングバックのばらつきが大きい領域に隣接するビードの剛性を上げるといった対応策が考えられます。ビードを強めると、さらに塑性ひずみが誘発され、この不安定なスプリングバックの問題が解消される場合があります。

修正を加え、工程のロバスト性を再評価する「オールインワン」の手法は、1つのシミュレーション・ファイルで実行できます。この手法は既存のロバスト性の設定と最適化を組み合わせたもので、再現性(Cp)を再評価しながら、より高度な塑性ひずみを誘発するようにビードを最適化し、同時にわれのリスクを抑制します(下図参照)。

図3: ロバスト性プロセス改善

この初期の手法は時間を要すると思われるかもしれませんが、工程チェーンの早い段階で実行すれば、コストや資源の節減だけでなく、大きな時間短縮も実現できるのです。米国では多くのユーザーにこの包括的な手法をご活用いただいています。本稿から、見込み補正前のロバスト性検討により多くの恩恵を受けることができることを、ユーザーの皆様にご理解していただけると幸いです。

この記事に興味をお持ちになった読者の方には、「マヒンドラ社の金型およびダイ工場: スプリングバック見込み補正なしでのフード・アウターのスプリングバックの緩和」の記事もぜひご一読ください。