自動車業界全体において環境負荷低減の要求が高まるなか、車体軽量化の一つの方策として超高張力鋼の適用範囲がますます拡大しています。超高張力鋼を採用するにあたっては、スプリングバック見込み補正の困難さが、コストやリードタイム削減の大きな障壁となっています。見込み補正量の決定方法や、補正面の作成方法が大きな課題であることに加えて、スプリングバック挙動のばらつきが問題となるケースも多く見受けられます。このようなケースでは、製品の設計変更や加工のコンセプト変更など、成形性検討の早期段階におけるばらつきの確認と対策検討が不可欠となりつつあります。弊社のお客様の中でも、成形性検討の早期段階において製品寸法精度のばらつきに対して最も有利なダイフェースコンセプトを採用することで、見込み補正業務の効率化が進んでいます。本稿では、成形性検討の早期段階からばらつきを考慮することで、効率的かつ確実な見込み補正ワークフローを弊社で再現した事例をご紹介します。

検討する部品はDash SideというBody Side部品の前側、または、アクセル、ブレーキ位置の側面に位置する高強度鋼板を使用した部品です。(※モデル形状はWebで公開された部品形状を参考にAFJPが作成)。今回の材料は780Mpaの材料を用いた検討を実施します。

高強度鋼板は、強度が上がるにつれて成形性では板減のしきい値が軟鋼に比べてより厳しく、プレス機の加工荷重も不足しがちになります。また、凍結形状の有無によりスプリングバック傾向が反転することもあり、非常に検討が難しい材料です。生産時には材料のロットが変わることで成形性や製品の寸法精度がばらつき、不良が発生するといった問題も日常的に耳にします。これらの問題を解決するには、成形性、スプリングバック量、およびそのばらつきを考慮した検討が重要となります。

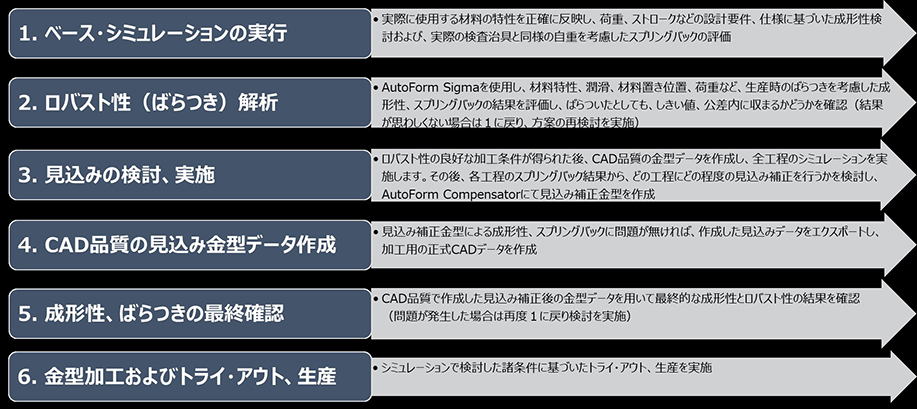

AutoFormで見込み補正の検討を行う場合、次のワークフローに則った検討が推奨しています。

今回の事例では、上記ワークフローの1~5までの検討内容、結果をご紹介します。

1.ベース・シミュレーションの実行

まず初めに、部品形状データから工程検討を行い、設計要件、仕様に基づいて成形性、スプリングバックを評価します。(図1)

今回はAutoForm-DieDesignerを使用し、いくつかの方案から成形性が良好なものを選定します。

2.ロバスト性(ばらつき)解析

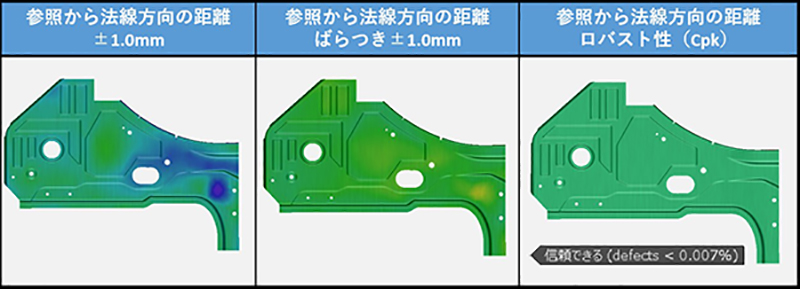

選定した方案のロバスト性を確認します。(図1)

ばらつきを考慮する項目は材料特性、摩擦、材料位置、荷重を設定し、成形性とスプリングバック量がしきい値、公差内に収まる、または最もばらつきのない安定した結果を選定。

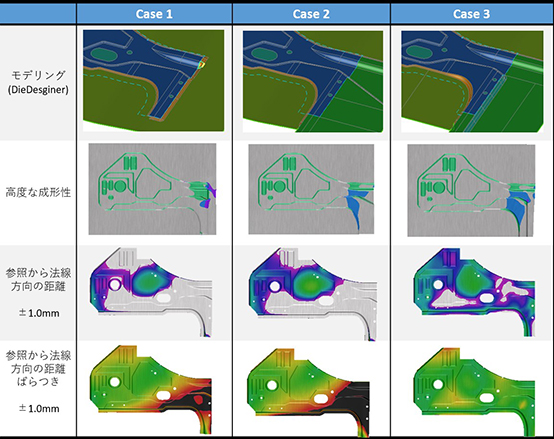

Case 1:絞りが比較的浅い、成形性優先モデル

Case 2:絞りが比較的浅く、プロファイルをオープンにしたモデル

Case 3:絞りを深く、Case 2とは異なるオープンプロファイルのモデル

図1.ベース・シミュレーションの実行とロバスト性(ばらつき)解析

今回はCase 3の結果が最も成形性とスプリングバックの結果およびばらつきが良好だったため、Case 3の方案で検討を進めます。

3.見込み方案の検討

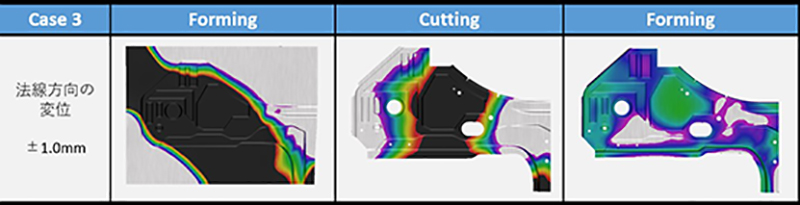

正確な見込み補正を行うため、AutoForm-DeiDesignerで作成したCase 3の全工程の金型をCAD品質で作成し、見込み補正検討を行います。

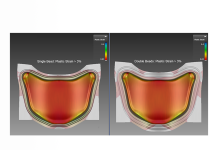

用意したCAD品質の金型データを用いたシミュレーションを行い、Case 3の各工程後のスプリングバック量を確認し、見込み補正を行う工程を検討します。図2は、各工程の成形後のスプリングバックを示します。

図2-1. 各工程の成形後のスプリングバック

この結果から、最初のFormingおよびトリム工程はスプリングバック量が多く、このまま見込み補正を適用すると加工量が多すぎるため、最後のForming工程に見込みを実施します。

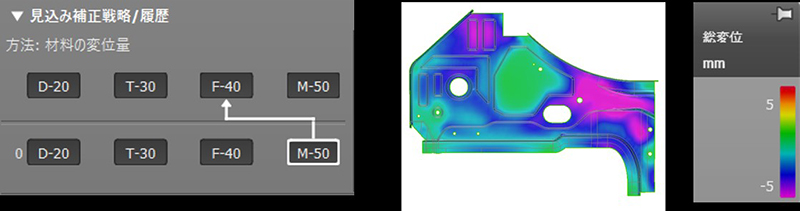

見込み補正を実施し、成形性はしきい値内に、スプリングバックは公差内に収まるよう見込み補正を繰り返します。以下の図は見込み法案と見込み補正を公差内に収まるまで繰り返した最終工程の金型の総変位量(見込み量)を示します。

図2-2.最終工程の総変位置(見込み量)

4.CAD品質の見込み金型データの作成

見込み補正後、加工用のCAD品質の正式データを作成します。

見込み補正データは、IGES、STEPのサーフェス形式、AF、STLのメッシュ形式、TXTのベクトルフィールド形式で出力できます。これらの情報と、AutoForm-ProcessDesignerforCATIAなどを利用して、見込み補正後の金型面データをCAD品質で再作成しますが、本稿では詳細を割愛します。

5.CAD品質の見込み金型データでの成形性、ばらつきの最終確認

CAD品質で作成した見込み補正後の金型データを用いて最終的なスプリングバック、ばらつきの結果を確認します。

図3.最終的なスプリングバック、ばらつきの結果確認

見込み後の金型にて再度ロバスト性を確認します。正規寸法との一致度は±1.0mm以内に収まり、加工条件がばらついたとしても寸法精度のばらつき幅は±1.0mm以内に収まっています。また、ロバスト性のシミュレーションをすることでCpk(工程能力指数)も同時に評価ができ、この部品の寸法精度不良率は0.007%と予測されるため、十分安定した加工条件であることが確認できました。

6.金型加工およびトライ・アウト、生産

本事例では金型の加工は実施しませんが、実際加工する場合はシミュレーションで検討した諸条件とトライ・アウト、生産の条件を一致させ、安定した加工条件を実際の加工でも再現する必要があることに留意すべきです。

シミュレーションに入力された加工条件と実際の諸条件がイコールとなるように、シミュレーション検討業務以降の担当者や現場と連携し、諸条件を確認しつつ業務を進める事が推奨されます。

本稿では成形性、スプリングバック量、およびそのばらつきを考慮した効率的な検討業務の概要をご紹介しました。